This post is also available in: English Armenian

سوپر آلیاژهای پایه نیکل نقش حیاتی در صنعت انرژی و به ویژه در تولید توربینهای گازی ایفا میکنند. این آلیاژها به دلیل ترکیب منحصربهفرد خود، خواص مکانیکی و حرارتی بسیار بالایی دارند که آنها را برای عملکرد در شرایط دمایی بالا و فشار شدید ایدهآل میسازد. در واقع، توربینهای گازی مدرن، که در نیروگاههای برق و صنایع هوافضا استفاده میشوند، بدون این سوپر آلیاژها عملاً نمیتوانند به بهرهوری و دوام مورد نیاز دست یابند.

فرایند تولید این سوپر آلیاژها، به دلیل حساسیت بالای ترکیب شیمیایی و نیاز به کنترل دقیق ناخالصیها، یکی از پیچیدهترین مراحل در صنعت متالورژی است. هرگونه خطا در ترکیب فلزات پایه نیکل میتواند باعث کاهش مقاومت مکانیکی، افزایش خوردگی و کوتاه شدن عمر مفید قطعات شود. بنابراین، انتخاب روش ذوب و کنترل محیطی که در آن ذوب انجام میشود، اهمیت ویژهای دارد.

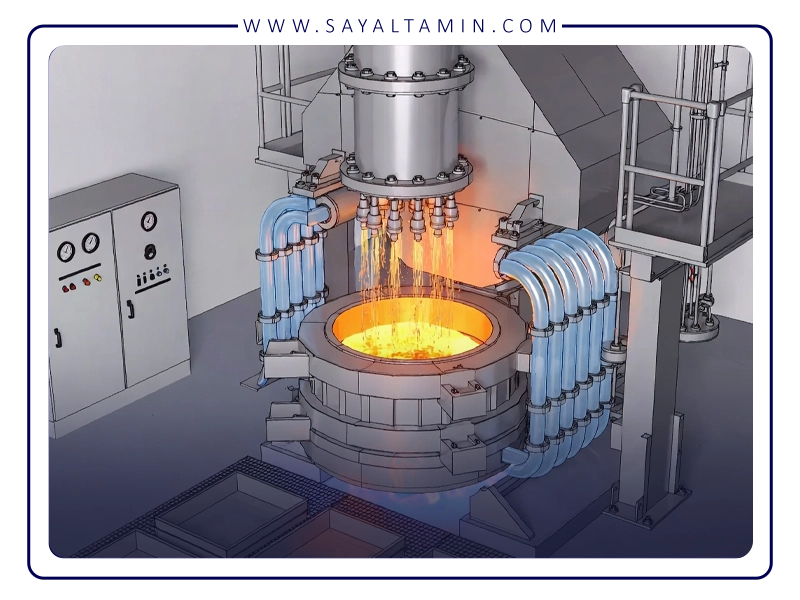

ذوب خلا القایی (Vacuum Induction Melting یا VIM) یکی از پیشرفتهترین روشهای تولید سوپر آلیاژهای پایه نیکل است. این فرایند امکان کنترل دقیق ترکیب شیمیایی، کاهش ناخالصیها و تولید فلز با کیفیت بسیار بالا را فراهم میکند. در کنار این، استفاده از گازهای نجیب مانند ارگون به عنوان یک محافظ محیطی، از اکسید شدن فلز جلوگیری کرده و باعث افزایش یکنواختی و خلوص نهایی آلیاژ میشود.

از سوی دیگر، بازار انرژی و صنایع هوافضا به دلیل فشارهای تحمیلشده بر بهرهوری و عمر مفید تجهیزات، همواره به دنبال راهکارهایی برای بهبود کیفیت سوپر آلیاژها و کاهش هزینههای تولید است. به همین دلیل، درک دقیق نقش ارگون در ذوب خلا القایی و مزایای آن برای تولید توربینهای گازی، میتواند نقشی کلیدی در ارتقاء کیفیت محصولات و بهینهسازی فرایند تولید ایفا کند.

معرفی فرایند ذوب خلا القایی (Vacuum Induction Melting)

ذوب خلا القایی، یا Vacuum Induction Melting (VIM)، یکی از پیشرفتهترین روشهای متالورژی برای تولید سوپر آلیاژهای پایه نیکل است و به ویژه در صنایعی که کیفیت و خلوص فلز اهمیت حیاتی دارد، مانند تولید توربینهای گازی، هوافضا و نیروگاههای برق، کاربرد گسترده دارد. سوپر آلیاژهای پایه نیکل باید در دماهای بسیار بالا مقاومت مکانیکی و حرارتی خود را حفظ کنند، بنابراین کوچکترین ناخالصی یا عدم یکنواختی در فلز میتواند عملکرد قطعات را به شدت تحت تأثیر قرار دهد.

در فرایند ذوب خلا القایی، فلزات پایه نیکل و عناصر آلیاژی مورد نیاز، مانند کروم، مولیبدن، تیتانیوم و آلومینیوم، در یک بوته مخصوص که معمولاً از گرافیت یا سرامیک مقاوم ساخته شده است، قرار میگیرند. سپس با اعمال جریان الکتریکی از طریق القای مغناطیسی، فلزات به آرامی و یکنواخت ذوب میشوند. این روش القایی باعث میشود که انرژی به صورت مستقیم به فلز منتقل شود و گرمایش سریع و یکنواخت صورت گیرد، بدون اینکه دیوارههای بوته بیش از حد گرم شوند.

یکی از مهمترین ویژگیهای VIM، کنترل محیطی با خلأ (Vacuum) است. با ایجاد خلأ، تماس فلز مذاب با اکسیژن و سایر گازهای آلاینده به حداقل میرسد و از تشکیل اکسیدها جلوگیری میشود. علاوه بر این، خلأ به حذف گازهای محلول در فلز، مانند هیدروژن و نیتروژن، کمک میکند که در غیر این صورت میتوانند باعث ترد شدن یا کاهش مقاومت در دماهای بالا شوند.

مزایای ذوب خلا القایی نسبت به روشهای سنتی مانند ذوب در کورههای باز یا ذوب القایی معمولی:

1- کنترل دقیق ترکیب شیمیایی: امکان افزودن عناصر آلیاژی با دقت بسیار بالا و جلوگیری از تبخیر یا واکنش شیمیایی ناخواسته.

2- کاهش ناخالصیها و اکسیدها: حذف گازهای محلول و ذرات اکسیدی که میتوانند کیفیت مکانیکی و حرارتی سوپر آلیاژ را کاهش دهند.

3- یکنواختی فلز: ذوب یکنواخت باعث کاهش تنشهای داخلی، جلوگیری از تشکیل ساختارهای نامطلوب و افزایش کیفیت ساختاری آلیاژ نهایی میشود.

4- قابلیت تولید آلیاژهای پیچیده: امکان تولید سوپر آلیاژهایی با ترکیبات شیمیایی بسیار خاص و نیازمند دقت بالا.

5- انعطافپذیری در طراحی قطعات: امکان ریختهگری شمش یا قطعات نیمهتمام با اشکال پیچیده و ضخامتهای متفاوت.

فرایند ذوب خلا القایی معمولاً شامل مراحل زیر است:

1- بارگیری فلزات پایه و عناصر آلیاژی در بوته ذوب و اطمینان از نسبت دقیق ترکیبات.

2- ایجاد خلأ یا فشار پایین در کوره برای حذف اکسیژن، رطوبت و سایر گازهای آلاینده.

3- ذوب با القای مغناطیسی و کنترل دقیق دما برای جلوگیری از تبخیر عناصر حساس.

4- تصفیه و همگنسازی مذاب با جریان دادن آن در بوته و در برخی مواقع با استفاده از گاز محافظ ارگون برای جلوگیری از اکسیداسیون و کمک به یکنواختی ترکیب شیمیایی.

5- ریختهگری نهایی در قالبهای مخصوص برای تولید شمش یا قطعات نیمهتمام با کیفیت بالا.

یکی از نکات کلیدی، استفاده از گاز نجیب ارگون در مراحل خاص ذوب است. ارگون به دلیل غیرواکنشی بودن و چگالی بیشتر از هوا، یک لایه محافظ روی سطح مذاب ایجاد میکند و از تماس آن با اکسیژن و رطوبت جلوگیری میکند. این امر نه تنها باعث کاهش اکسیداسیون میشود، بلکه به همگن شدن دما و ترکیب شیمیایی مذاب کمک میکند.

به طور خلاصه، ذوب خلا القایی ترکیبی از دقت بالا، کنترل محیطی و کیفیت ساختاری بینظیر را فراهم میکند و به همین دلیل، پایه و اساس تولید سوپر آلیاژهای پایه نیکل با عملکرد عالی در توربینهای گازی محسوب میشود. این فرایند، پلی میان متالورژی پیشرفته و نیازهای صنعتی برای تولید قطعات مقاوم در شرایط دمایی و فشار شدید است.

نقش گاز ارگون در فرایند ذوب خلا القایی

در فرایند ذوب خلا القایی (VIM)، کنترل محیط ذوب از اهمیت حیاتی برخوردار است. هر گونه تماس فلز مذاب با اکسیژن یا سایر گازهای فعال میتواند باعث کاهش کیفیت آلیاژ شود. برای مقابله با این مشکل، از گاز نجیب ارگون (Argon) به عنوان محیط محافظ استفاده میشود. ارگون یک گاز بیرنگ، بیبو و کاملاً غیرواکنشی است که خصوصیات فیزیکی و شیمیایی منحصربهفرد آن باعث شده نقش حیاتی در تولید سوپر آلیاژهای پایه نیکل داشته باشد.

1. جلوگیری از اکسیداسیون و تشکیل ناخالصیها

یکی از بزرگترین چالشها در ذوب فلزات در دماهای بالا، اکسیداسیون سطح فلز است. حتی حضور مقادیر جزئی اکسیژن در محیط میتواند باعث ایجاد اکسیدهای فلزی شود که مقاومت حرارتی و مکانیکی قطعه را کاهش میدهند. ارگون با تشکیل یک لایه محافظ غیرواکنشی روی سطح مذاب، از تماس فلز با اکسیژن و رطوبت محیط جلوگیری میکند. این لایه مانع از تشکیل اکسید و ناخالصی سطحی شده و موجب افزایش خلوص و یکپارچگی ساختار فلز میشود.

2. حذف گازهای محلول

فلزات مذاب ممکن است گازهایی مانند هیدروژن، نیتروژن یا اکسیژن را در خود حل کنند. حضور این گازها در ساختار فلز باعث ایجاد حفرهها، تردی و کاهش مقاومت مکانیکی میشود. ارگون با جریان یافتن روی سطح مذاب و ایجاد اختلاط سطحی آرام، به آزاد شدن این گازها کمک میکند و ساختاری متراکم و بدون حفره ایجاد میکند. این موضوع به ویژه برای تولید شمشهای توربینهای گازی بسیار حیاتی است، چرا که قطعات باید در دماهای بیش از 1000 درجه سانتیگراد مقاومت کنند.

3. همگنسازی دما و ترکیب شیمیایی

یکی دیگر از اثرات مهم ارگون، بهبود همگنسازی دما و ترکیب شیمیایی مذاب است. جریان ارگون باعث ایجاد حرکت آرام در سطح مذاب میشود و ترکیبات آلیاژی را به طور یکنواخت در کل مذاب توزیع میکند. این مسئله باعث میشود مناطق با ترکیب شیمیایی ضعیف یا ناپایدار تشکیل نشود و تمام قطعه دارای خواص مکانیکی و حرارتی مشابه باشد.

4. کمک به حذف ناخالصیهای سطحی

سطح مذاب فلز ممکن است شامل ذرات گرد و غبار، اکسیدهای جزئی یا ذرات اضافه شده در فرآیند باشد. جریان کنترل شده ارگون این ذرات را به سطح میآورد و امکان برداشتن ناخالصیها قبل از ریختهگری را فراهم میکند. نتیجه، فلزی با خلوص بالاتر و ساختاری یکدست است که برای قطعات حساس مانند پرههای توربین گازی ضروری است.

5. کاهش تنشها و جلوگیری از ترکها

یکی از مشکلات رایج در ریختهگری آلیاژهای پایه نیکل، تشکیل تنشهای داخلی و ترکهای ناشی از سرد شدن ناهمگون است. جریان ارگون باعث اختلاط و انتقال حرارت بهتر در مذاب میشود و از ایجاد نواحی سرد یا گرم بیش از حد جلوگیری میکند. این کنترل حرارتی، احتمال ایجاد ترک و ناپایداری ساختاری را کاهش میدهد.

6. مزایای عملی در تولید توربینهای گازی

1- افزایش طول عمر قطعات: کاهش اکسید و حفرهها باعث مقاومت بالاتر در دماهای بالا و طول عمر بیشتر قطعات میشود.

2- بهبود خواص مکانیکی: ترکیب شیمیایی یکنواخت و کاهش گازهای محلول باعث مقاومت بالاتر در برابر فشار و تنشهای مکانیکی میشود.

3- بهینهسازی فرایند تولید: ارگون به تولیدکننده امکان میدهد ذوب با کیفیت بالا را با حداقل ضایعات و نقص تولید کند.

4- کاهش ریسک شکست ناگهانی: فلز یکپارچه و بدون ناخالصی، احتمال شکست قطعات توربین را کاهش میدهد و ایمنی عملیاتی را افزایش میدهد.

در نهایت، ارگون نقش یک محافظ محیطی و تسهیلکننده کیفیت را در ذوب خلا القایی ایفا میکند. بدون حضور این گاز، حتی با بهترین تجهیزات و کنترل دما، تضمین کیفیت سوپر آلیاژهای پایه نیکل دشوار است. حضور ارگون باعث میشود فرآیند تولید، کنترلشدهتر، کمخطا و اقتصادیتر باشد و قطعات تولید شده توانایی تحمل شرایط سخت عملیاتی توربینهای گازی را داشته باشند.

ویژگیهای سوپر آلیاژهای پایه نیکل و نیازهای خاص توربینهای گازی

سوپر آلیاژهای پایه نیکل به دلیل ترکیب شیمیایی ویژه و ساختار متالورژیکی مقاوم، نقش حیاتی در عملکرد توربینهای گازی دارند. این آلیاژها باید در دماهای بسیار بالا و تحت تنشهای مکانیکی شدید، دوام بیاورند و در عین حال مقاومت بالایی در برابر خوردگی و اکسیداسیون داشته باشند.

1. مقاومت در برابر دماهای بالا

توربینهای گازی در دماهایی بیش از 1000 درجه سانتیگراد کار میکنند. سوپر آلیاژهای پایه نیکل با داشتن عناصر تقویتکننده مانند کروم، مولیبدن، آلومینیوم و تیتانیوم، میتوانند مقاومت مکانیکی خود را در این دماها حفظ کنند. این ویژگی اجازه میدهد پرهها و اجزای داخلی توربین بدون تغییر شکل یا کاهش عملکرد، کار کنند.

2. مقاومت در برابر خوردگی و اکسیداسیون

در دماهای بالا، تماس با اکسیژن و گازهای آلاینده میتواند باعث اکسیداسیون سریع فلز شود. حضور کروم و آلومینیوم در ترکیب شیمیایی سوپر آلیاژ، تشکیل لایههای محافظ اکسیدی را تسهیل میکند و مانع خوردگی سطحی میشود.

3. مقاومت مکانیکی و سختی بالا

این آلیاژها باید علاوه بر مقاومت حرارتی، توانایی تحمل فشار، خمش و ضربه را نیز داشته باشند. ترکیب عناصر آلیاژی و فرآیندهای حرارتی پس از ذوب، موجب افزایش سختی و مقاومت به خزش (Creep Resistance) میشود؛ یعنی توانایی مقاومت در برابر تغییر شکل تدریجی در دماهای بالا و تحت بار ثابت.

4. ثبات ساختاری و یکنواختی

ساختار میکروسکوپی سوپر آلیاژهای پایه نیکل باید یکنواخت و فاقد حفره یا ناخالصی باشد. این ویژگی باعث میشود قطعات تولید شده در طول عمر کاری خود پایدار و قابل اعتماد باشند. به همین دلیل، استفاده از ذوب خلا القایی به همراه گاز ارگون، نقش کلیدی در دستیابی به این یکنواختی دارد.

5. انعطافپذیری در طراحی و ریختهگری

سوپر آلیاژهای پایه نیکل با قابلیت ریختهگری دقیق و کنترل ترکیب شیمیایی، امکان تولید قطعات پیچیده با هندسههای دقیق مانند پرههای توربین را فراهم میکنند. این امر برای عملکرد بهینه توربین در شرایط جریان هوای داغ ضروری است.

ویژگیهای سوپر آلیاژهای پایه نیکل و نیازهای خاص توربینهای گازی

سوپر آلیاژهای پایه نیکل به دلیل ترکیب شیمیایی ویژه و ساختار متالورژیکی مقاوم، نقش حیاتی در عملکرد توربینهای گازی دارند. این آلیاژها باید در دماهای بسیار بالا و تحت تنشهای مکانیکی شدید، دوام بیاورند و در عین حال مقاومت بالایی در برابر خوردگی و اکسیداسیون داشته باشند.

1. مقاومت در برابر دماهای بالا

توربینهای گازی در دماهایی بیش از 1000 درجه سانتیگراد کار میکنند. سوپر آلیاژهای پایه نیکل با داشتن عناصر تقویتکننده مانند کروم، مولیبدن، آلومینیوم و تیتانیوم، میتوانند مقاومت مکانیکی خود را در این دماها حفظ کنند. این ویژگی اجازه میدهد پرهها و اجزای داخلی توربین بدون تغییر شکل یا کاهش عملکرد، کار کنند.

2. مقاومت در برابر خوردگی و اکسیداسیون

در دماهای بالا، تماس با اکسیژن و گازهای آلاینده میتواند باعث اکسیداسیون سریع فلز شود. حضور کروم و آلومینیوم در ترکیب شیمیایی سوپر آلیاژ، تشکیل لایههای محافظ اکسیدی را تسهیل میکند و مانع خوردگی سطحی میشود.

3. مقاومت مکانیکی و سختی بالا

این آلیاژها باید علاوه بر مقاومت حرارتی، توانایی تحمل فشار، خمش و ضربه را نیز داشته باشند. ترکیب عناصر آلیاژی و فرآیندهای حرارتی پس از ذوب، موجب افزایش سختی و مقاومت به خزش (Creep Resistance) میشود؛ یعنی توانایی مقاومت در برابر تغییر شکل تدریجی در دماهای بالا و تحت بار ثابت.

4. ثبات ساختاری و یکنواختی

ساختار میکروسکوپی سوپر آلیاژهای پایه نیکل باید یکنواخت و فاقد حفره یا ناخالصی باشد. این ویژگی باعث میشود قطعات تولید شده در طول عمر کاری خود پایدار و قابل اعتماد باشند. به همین دلیل، استفاده از ذوب خلا القایی به همراه گاز ارگون، نقش کلیدی در دستیابی به این یکنواختی دارد.

5. انعطافپذیری در طراحی و ریختهگری

سوپر آلیاژهای پایه نیکل با قابلیت ریختهگری دقیق و کنترل ترکیب شیمیایی، امکان تولید قطعات پیچیده با هندسههای دقیق مانند پرههای توربین را فراهم میکنند. این امر برای عملکرد بهینه توربین در شرایط جریان هوای داغ ضروری است.

جدول ویژگیهای کلیدی سوپر آلیاژهای پایه نیکل

| ویژگی | توضیح | اهمیت برای توربینهای گازی |

| مقاومت حرارتی | حفظ خواص مکانیکی در دماهای 1000–1200°C | جلوگیری از تغییر شکل پرهها و خرابی حرارتی |

| مقاومت در برابر اکسیداسیون | تشکیل لایههای محافظ کروم/آلومینیوم | کاهش خوردگی سطحی و افزایش طول عمر قطعات |

| مقاومت مکانیکی | تحمل فشار، خمش و ضربه | افزایش قابلیت تحمل بار در شرایط عملیاتی سخت |

| مقاومت به خزش (Creep) | کاهش تغییر شکل تدریجی تحت بار ثابت | پایداری طولانی مدت در دما و فشار بالا |

| یکنواختی ساختاری | بدون حفره و ناخالصی | کاهش خطر شکست ناگهانی و افزایش ایمنی |

| قابلیت ریختهگری دقیق | امکان تولید هندسه پیچیده | تولید پرههای توربین با طراحی بهینه و عملکرد بالا |

مزایا و چالشهای استفاده از ارگون در ذوب خلا القایی

استفاده از گاز نجیب ارگون در فرایند ذوب خلا القایی، به ویژه برای تولید سوپر آلیاژهای پایه نیکل، مزایای بسیاری دارد اما با چالشهای خاصی نیز همراه است. درک این مزایا و محدودیتها به تولیدکنندگان کمک میکند تا فرایند را بهینه کرده و کیفیت قطعات توربینهای گازی را به حداکثر برسانند.

1. مزایای استفاده از ارگون

افزایش خلوص آلیاژ

جریان ارگون سطح مذاب را پوشش داده و از تماس آن با اکسیژن و رطوبت جلوگیری میکند. این امر باعث کاهش اکسیدها و ناخالصیها شده و فلزی با خلوص بالا تولید میشود.

یکنواختی ترکیب شیمیایی

جریان آرام ارگون باعث حرکت و اختلاط سطحی مذاب میشود و ترکیب عناصر آلیاژی را در تمام حجم مذاب یکنواخت میکند. این یکنواختی، خواص مکانیکی و حرارتی قطعات نهایی را بهبود میبخشد.

کاهش گازهای محلول و حفرهها

حضور ارگون به آزاد شدن گازهای محلول مانند هیدروژن و نیتروژن کمک میکند، که مانع تشکیل حفره و ترد شدن فلز میشود.

بهبود کیفیت سطح و کاهش ناخالصیها

ارگون به برداشتن ذرات باقیمانده و ناخالصیها از سطح مذاب کمک میکند و باعث افزایش کیفیت سطحی و کاهش نیاز به پردازشهای پس از ریختهگری میشود.

بهینهسازی فرآیند تولید و کاهش ضایعات

استفاده صحیح از ارگون باعث کاهش قطعات معیوب، افزایش بهرهوری و کاهش هزینههای تولید میشود.

2. چالشها و محدودیتها

با وجود مزایا، استفاده از ارگون در ذوب خلا القایی با چند چالش همراه است:

هزینه بالای گاز و تجهیزات

ارگون گازی نسبتاً گران است و استفاده از آن نیازمند تجهیزات کنترل جریان و فشار مناسب میباشد. این موضوع میتواند هزینههای اولیه تولید را افزایش دهد.

کنترل دقیق جریان و فشار

جریان بیش از حد ارگون ممکن است باعث ایجاد توربولانس شدید شود که میتواند ناخالصیها را به درون مذاب منتقل کند یا ترکیب عناصر را به هم بزند. کنترل دقیق جریان و فشار گاز، نیاز به تجربه و تجهیزات پیشرفته دارد.

تأثیر محدود بر برخی ناخالصیهای داخلی

ارگون بیشتر روی سطح مذاب اثرگذار است و برای حذف کامل گازهای محلول در عمق مذاب، ممکن است نیاز به تکنیکهای تکمیلی مانند همگنسازی مغناطیسی یا خلأ عمیق باشد.

فرایند ذوب خلا القایی (VIM) همراه با استفاده از گاز نجیب ارگون، یکی از پیشرفتهترین و مؤثرترین روشها برای تولید سوپر آلیاژهای پایه نیکل است که در توربینهای گازی کاربرد دارند. این روش، با فراهم آوردن محیطی کنترل شده و خلأ نسبی، امکان تولید فلزی یکنواخت، خالص و مقاوم در برابر دما و فشار بالا را فراهم میکند.

نقش ارگون در این فرایند بسیار حیاتی است. این گاز غیرواکنشی، با پوشش سطح مذاب، از اکسیداسیون و تشکیل ناخالصیها جلوگیری کرده و به یکنواختی ترکیب شیمیایی و دمایی کمک میکند. همچنین، جریان ارگون باعث خروج گازهای محلول و کاهش حفرهها میشود که منجر به افزایش مقاومت مکانیکی و حرارتی قطعات میشود.

سوپر آلیاژهای پایه نیکل تولید شده با این روش، خواص زیر را دارا هستند:

– مقاومت حرارتی بالا، حتی در دماهای بالاتر از 1000°C.

– مقاومت در برابر خوردگی و اکسیداسیون، به دلیل حضور کروم و آلومینیوم.

– خواص مکانیکی عالی شامل تحمل فشار، خمش و مقاومت به خزش (Creep).

– یکنواختی ساختاری و کاهش خطر شکست ناگهانی.

– قابلیت ریختهگری دقیق برای تولید پرهها و قطعات پیچیده توربین.

با وجود مزایای فراوان، استفاده از ارگون چالشهایی نیز دارد، از جمله هزینه بالای گاز، نیاز به تجهیزات کنترل دقیق جریان و فشار، و محدودیت اثر آن بر برخی ناخالصیهای داخلی. با این حال، مدیریت صحیح این چالشها میتواند باعث بهینهسازی فرآیند تولید، کاهش ضایعات و افزایش طول عمر قطعات شود.

توصیهها برای تولیدکنندگان

استفاده از کنترل دقیق جریان و فشار ارگون برای جلوگیری از توربولانس و اختلاط غیرمطلوب.

اعمال خلأ مناسب همراه با جریان ارگون برای حذف گازهای محلول و کاهش حفرهها.

پایش دمای ذوب و ترکیب شیمیایی در تمام مراحل فرایند برای دستیابی به یکنواختی و کیفیت بالا.

ترکیب این روش با پردازشهای پس از ذوب مانند همگنسازی مغناطیسی و عملیات حرارتی، برای افزایش دوام و خواص مکانیکی.

آموزش اپراتورها و کارکنان به منظور استفاده بهینه از گاز ارگون و تجهیزات پیشرفته، تا از ضایعات و نقص قطعات جلوگیری شود.

در نهایت، استفاده از ارگون در ذوب خلا القایی، یک راهکار کلیدی و استراتژیک برای تولید سوپر آلیاژهای پایه نیکل با کیفیت عالی است. این روش نه تنها عملکرد توربینهای گازی را بهبود میبخشد، بلکه ایمنی، بهرهوری و طول عمر تجهیزات را نیز افزایش میدهد.

—————————————-

منابع

Sims, C. T., Stoloff, N. S., & Hagel, W. C. (1987). Superalloys II: High-Temperature Materials for Aerospace and Industrial Power. Wiley-Interscience.

Reed, R. C. (2006). The Superalloys: Fundamentals and Applications. Cambridge University Press.

Donachie, M. J., & Donachie, S. J. (2002). Superalloys: A Technical Guide. ASM International.

Lütjering, G., & Williams, J. C. (2007). Titanium. Springer. (برای مقایسه خواص فلزات و آلیاژها)

Totemeier, T. C. (2003). Properties of Superalloys. ASM Handbook, Volume 2: Properties and Selection: Nonferrous Alloys and Special-Purpose Materials.

Sharman, A., & Ruddle, M. (2014). Vacuum Induction Melting of Superalloys: Process Fundamentals. Journal of Materials Science.