This post is also available in: Persian English

صنعت فولادسازی یکی از بنیادیترین و پراهمیتترین شاخههای صنعت در سطح جهان است که نقش کلیدی در توسعه اقتصادی و زیرساختهای صنعتی ایفا میکند. بهبود کیفیت فولاد، افزایش کارایی فرآیندهای تولید و توجه ویژه به پایداری محیطی، همواره از دغدغههای اصلی این صنعت بوده است. گازهای صنعتی مختلفی در تولید فولاد نقش دارند که گاز نیتروژن به عنوان یکی از مهمترین و همهکارهترین آنها شناخته میشود.

گاز نیتروژن با ویژگیهای خاصی چون بیاثر بودن، فراوانی، قابلیت تامین با خلوص بالا و هزینه نسبتاً پایین، نقش چندوجهی و اساسی در فرآیندهای مختلف فولادسازی دارد. از افزودن به عنوان عنصر آلیاژی گرفته تا استفاده به عنوان گاز محافظ در کورهها و عملیات حرارتی سطحی، نیتروژن باعث افزایش کیفیت، دوام و عملکرد فولاد میشود.

یکی از منابع حیاتی تامین نیتروژن، میعانات گازی است. میعانات گازی که به عنوان محصول جانبی استخراج گاز طبیعی شناخته میشود، حاوی گازهای متنوعی است که با استفاده از فناوریهای جداسازی پیشرفته، نیتروژن با خلوص بالا استخراج شده و در صنایع مختلف به ویژه فولادسازی به کار گرفته میشود. اهمیت این منبع تأمین برای شرکتهای فعال در حوزه تأمین میعانات گازی بسیار حیاتی است، چرا که تضمین کیفیت و ثبات تأمین گاز نیتروژن میتواند به بهبود کیفیت محصولات فولادی و بهرهوری فرآیندهای تولید کمک کند.

نیتروژن به عنوان آلیاژ کننده

یکی از مهمترین کاربردهای گاز نیتروژن در فولادسازی، نقش آن به عنوان عنصر آلیاژی است. افزودن نیتروژن به فولاد، علاوه بر تأثیر مثبت در خواص مکانیکی، موجب بهبود چشمگیر مقاومت در برابر خوردگی و افزایش عمر مفید محصولات فولادی میشود.

تاثیر نیتروژن بر خواص مکانیکی فولاد:

نیتروژن در فولاد به صورت نیتریدهای بسیار ریز و یکنواخت در ساختار ماتریس فولاد توزیع میشود. این نیتریدها به عنوان مانع رشد دانههای فولاد عمل کرده و موجب افزایش استحکام کششی و سختی میشوند. این ویژگی به ویژه در تولید فولادهای پر استحکام کم آلیاژ (HSLA) اهمیت دارد که در صنایع خودرو، خطوط لوله انتقال نفت و گاز و سازههای ساختمانی کاربرد دارند.

علاوه بر افزایش استحکام، حضور نیتروژن در فولاد مقاومت به سایش را نیز افزایش میدهد که این امر موجب طولانیتر شدن عمر قطعات صنعتی و کاهش هزینههای نگهداری میشود. همچنین، نیتروژن باعث بهبود مقاومت به خستگی فولاد میشود که برای قطعاتی که تحت بارگذاریهای چرخهای قرار دارند، اهمیت حیاتی دارد.

نیتروژن و مقاومت خوردگی:

در فولادهای زنگ نزن آستنیتی، نیتروژن به عنوان جایگزینی اقتصادی و مؤثر برای نیکل به کار میرود. این عنصر با تثبیت ساختار آستنیتی، مقاومت به خوردگی را به ویژه در برابر خوردگی موضعی و حفرهای افزایش میدهد. این نوع فولادها به دلیل مقاومت بالا در برابر خوردگی، در صنایع شیمیایی، دریایی و تجهیزات پزشکی استفاده میشوند.

افزایش پایداری لایه اکسیدی روی سطح فولادهای زنگ نزن به واسطه حضور نیتروژن، به ویژه در محیطهای خورنده و تهاجمی، عملکرد این فولادها را بهبود میبخشد و نیاز به پوششها یا نگهداری مکرر را کاهش میدهد که نتیجه آن صرفهجویی در هزینهها و کاهش تاثیرات زیست محیطی است.

گاز نیتروژن حاصل از میعانات گازی و اهمیت آن در فولادسازی

منابع تأمین گاز نیتروژن:

گاز نیتروژن مورد استفاده در صنایع فولادسازی معمولاً از طریق چند منبع مختلف تأمین میشود که از مهمترین آنها میتوان به جداسازی هوا و استخراج از میعانات گازی اشاره کرد. میعانات گازی محصول جانبی فرآیندهای استخراج و فرآورش گاز طبیعی و نفت است که شامل ترکیبات گازی مختلفی مانند متان، اتان، پروپان، بوتان و همچنین نیتروژن میباشد.

با استفاده از فناوریهای پیشرفته مانند جذب فشار متغیر (PSA)، جذب شیمیایی و تقطیر جزئی، نیتروژن خالص با خلوص بالا از میعانات گازی استخراج میشود که کیفیت آن در کاربردهای صنعتی فولاد بسیار حائز اهمیت است.

| بیشتر بخوانید: کاربرد اکسیژن در صنعت فولاد |

اهمیت تأمین پایدار و کیفیت نیتروژن:

برای شرکتهای تامینکننده میعانات گازی، ارائه نیتروژن با کیفیت بالا و به صورت پایدار، یک اولویت است. نیتروژن با خلوص و شرایط مشخص شده باید در اختیار صنایع فولادسازی قرار گیرد تا عملکرد بهینه و کیفیت نهایی محصول تضمین شود.

همچنین، ارائه نیتروژن با خلوص مناسب و کمترین آلودگی، نقش کلیدی در بهبود فرآیندهای فولادسازی ایفا میکند. به عنوان مثال، وجود ناخالصیهایی مانند اکسیژن یا رطوبت در گاز نیتروژن میتواند باعث مشکلاتی نظیر اکسیداسیون یا تغییر در خواص فولاد شود که تاثیر منفی بر کیفیت محصول نهایی دارد.

نیتروژن به عنوان گاز محافظ در فرآیندهای فولادسازی

اهمیت گاز محافظ در فولادسازی:

در فرآیندهای فولادسازی، به ویژه در کورههای قوس الکتریکی (EAF) و متالورژی کاسه (LMF)، وجود گاز محافظ برای جلوگیری از واکنش فولاد مذاب با اکسیژن، نیتروژن و سایر گازهای اتمسفر ضروری است. این واکنشها میتوانند منجر به تشکیل اکسیدها، نیتریدها و هیدروژن شکننده شوند که خواص مکانیکی فولاد را کاهش میدهند.

گاز نیتروژن به دلیل خاصیت بیاثری، یکی از بهترین گزینهها برای این منظور است که ضمن حفاظت از مذاب، کیفیت و خلوص فولاد را حفظ میکند.

استفاده در کوره قوس الکتریکی (EAF):

در فرآیند کوره قوس الکتریکی، تزریق گاز نیتروژن باعث ایجاد یک اتمسفر محافظ میشود که از اکسیداسیون فولاد جلوگیری میکند. این موضوع به کاهش مصرف سرباره و حفظ عناصر آلیاژی کمک میکند و راندمان بازیابی مواد را بهبود میبخشد.

علاوه بر این، استفاده از نیتروژن باعث کاهش انتشار گازهای گلخانهای و آلایندههای زیست محیطی مرتبط با فرایندهای فولادسازی میشود که این امر به افزایش پایداری محیطی کمک میکند.

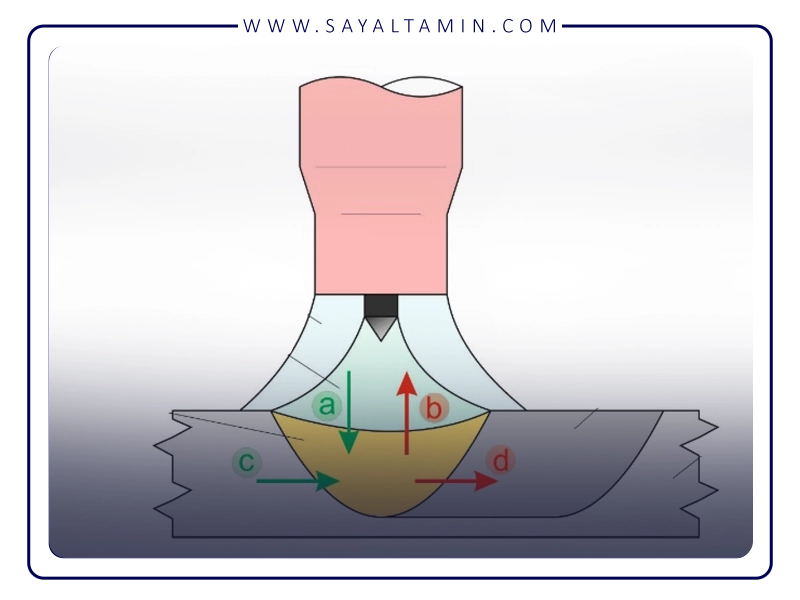

هم زدن فولاد مذاب در متالورژی کاسه (LMF):

در فرآیند متالورژی کاسه، نیتروژن به عنوان عامل همزدن و همگنسازی فولاد مذاب مورد استفاده قرار میگیرد. با حبابزنی نیتروژن در مذاب، ترکیب شیمیایی، دما و گازهای حل شده به طور یکنواخت توزیع میشوند.

این فرآیند همچنین به حذف گازهای حل شده مانند هیدروژن کمک کرده و از بروز عیوب داخلی و شکنندگی در فولاد جلوگیری میکند، که در نتیجه کیفیت و عملکرد نهایی محصول افزایش مییابد.

نیتروراسیون

تعریف و کاربرد نیتروراسیون:

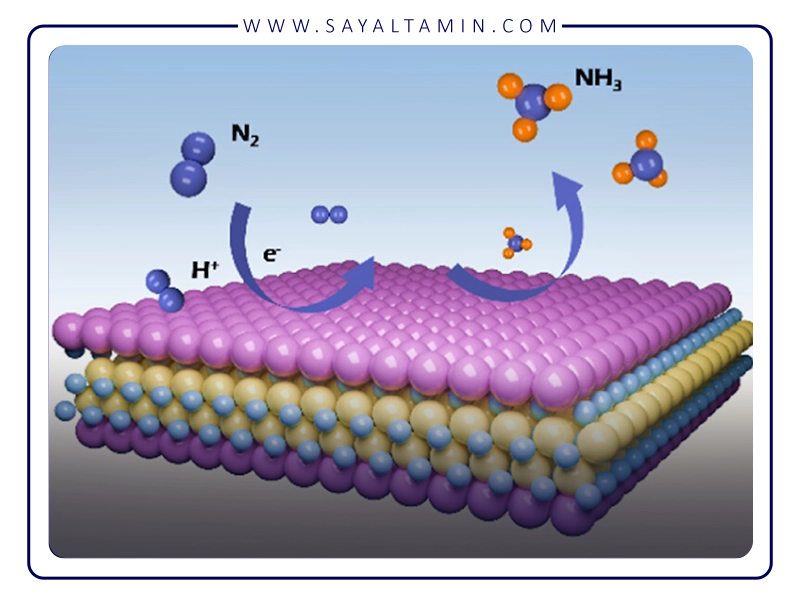

نیتروراسیون یک فرایند عملیات حرارتی سطحی است که طی آن نیتروژن به سطح فولاد نفوذ کرده و یک لایه سخت، مقاوم به سایش و خوردگی ایجاد میکند. این لایه سطحی باعث افزایش عمر قطعات و بهبود عملکرد آنها در شرایط سخت کاری میشود.

نیتروراسیون معمولاً در دماهای پایینتر نسبت به سایر عملیات سختکردن سطحی مانند کربندهی انجام میشود که موجب کاهش اعوجاج و تغییر شکل قطعات میشود.

مزایای نیتروراسیون نسبت به روشهای سنتی:

• حفظ چقرمگی هسته فولاد: نیتروراسیون باعث سخت شدن سطح بدون کاهش انعطافپذیری و مقاومت داخلی قطعه میشود.

• کاهش اعوجاج و تغییر ابعاد: به دلیل دمای پایینتر عملیات، قطعات کمتر دچار تغییر شکل میشوند.

• افزایش مقاومت به خستگی و سایش: لایه نیتریدی سخت و مقاوم، دوام قطعات را در شرایط بارگذاری چرخهای افزایش میدهد.

• بهبود مقاومت به خوردگی: لایه نیتروراسیون از فولاد در برابر محیطهای خورنده محافظت میکند.

این مزایا باعث شده است نیتروراسیون در صنایع خودرو، هوافضا، ساخت ابزار و قالبها کاربرد گستردهای داشته باشد.

مزایای زیست محیطی استفاده از گاز نیتروژن در فولادسازی

استفاده از گاز نیتروژن در فولادسازی نه تنها از نظر فنی مزایای زیادی دارد، بلکه به حفظ محیط زیست و پایداری صنعت فولاد کمک میکند.

• کاهش انتشار آلایندهها: استفاده از نیتروژن به عنوان گاز محافظ باعث کاهش تولید گازهای گلخانهای و آلایندههای ناشی از اکسیداسیون و احتراق میشود.

• جلوگیری از تولید ضایعات خطرناک: بهبود کیفیت فولاد و کاهش نیاز به عملیات تکمیلی و پوششهای محافظ، منجر به کاهش ضایعات صنعتی و مصرف مواد شیمیایی مضر میشود.

• افزایش عمر محصولات فولادی: افزایش مقاومت به خوردگی و سایش فولادهای نیتروژنه باعث کاهش دفعات تعویض قطعات و کاهش مصرف منابع طبیعی میشود.

• کاهش مصرف انرژی: بهینهسازی فرایندهای فولادسازی با استفاده از نیتروژن موجب کاهش مصرف انرژی و افزایش بازدهی میشود.

| حتما بخوانید: کاربرد آرگون در صنایع فولاد |

چالشها و راهکارهای فنی بهینهسازی مصرف گاز نیتروژن

اگرچه نیتروژن کاربردهای فراوان و مزایای چشمگیری دارد، استفاده بهینه و کنترل شده از آن چالشهایی نیز به همراه دارد:

• کنترل دقیق محتوای نیتروژن در فولاد: مقدار نیتروژن باید به دقت کنترل شود تا خواص مطلوب ایجاد شود بدون اینکه قابلیت جوشکاری یا چقرمگی قطعه تحت تأثیر منفی قرار گیرد.

• بهینهسازی میزان و نحوه تزریق نیتروژن: استفاده بیش از حد یا کمبود نیتروژن در فرآیندهای کورهای میتواند اثرات منفی داشته باشد. طراحی نازلها، نرخ تزریق و محل تزریق باید به دقت برنامهریزی شود.

• تأمین مداوم و با کیفیت نیتروژن: نوسانات در خلوص یا میزان گاز میتواند کیفیت فولاد را تحت تأثیر قرار دهد. همکاری نزدیک با تامینکنندگان میعانات گازی و استفاده از فناوریهای پیشرفته جداسازی ضروری است.

• آموزش و بهکارگیری نیروی انسانی متخصص: استفاده از نیتروژن در فرایندهای پیچیده نیازمند دانش فنی و مهارتهای تخصصی است که باید به طور مستمر ارتقاء یابد.

چشمانداز آینده و نوآوریها در استفاده از نیتروژن

با پیشرفت فناوریهای جداسازی گاز و افزایش توجه به پایداری و محیط زیست، انتظار میرود کاربردهای نیتروژن در فولادسازی بیش از پیش توسعه یابد. برخی روندهای مهم در آینده عبارتند از:

• توسعه فناوریهای جدید جداسازی نیتروژن با بازده و کیفیت بالاتر از میعانات گازی.

• استفاده گستردهتر از فولادهای نیتروژنه در صنایع پیشرفته مانند خودروسازی سبک، هوافضا و تجهیزات پزشکی.

• بهینهسازی فرآیندهای تزریق و کاربرد نیتروژن با کمک هوش مصنوعی و سیستمهای کنترل پیشرفته.

• تمرکز بیشتر بر کاهش مصرف انرژی و آلایندهها با طراحی فرآیندهای دوستدار محیط زیستتر.

• توسعه فرآیندهای ترکیبی نیتروراسیون با فناوریهای جدید برای ایجاد خواص مکانیکی و سطحی بهتر.

گاز نیتروژن به عنوان یک گاز همهکاره و کلیدی در صنعت فولادسازی، نقش مهمی در بهبود خواص مکانیکی، افزایش مقاومت خوردگی، بهینهسازی فرآیندها و حفظ پایداری محیطی ایفا میکند. استفاده از نیتروژن در قالب عنصر آلیاژی، گاز محافظ و عامل نیتروراسیون موجب افزایش کیفیت و دوام فولاد میشود و به کاهش هزینهها و اثرات زیست محیطی کمک میکند.

با توجه به اهمیت تامین پایدار و با کیفیت نیتروژن از منابعی مانند میعانات گازی، همکاری نزدیک میان تولیدکنندگان فولاد، تامینکنندگان گاز و مراکز تحقیقاتی برای توسعه فناوریهای نوین و بهینهسازی فرایندها ضروری است. آینده صنعت فولادسازی بهواسطه نوآوریهای مرتبط با استفاده هوشمندانه از گاز نیتروژن روشن و امیدوارکننده به نظر میرسد.

———————————————

منابع

1.www.ispatguru.com

2. H. K. D. H. Bhadeshia, “Nitrogen in steels: effects and applications,” International Materials Reviews, 2001.

3. G. E. Totten, “Steel Heat Treatment: Metallurgy and Technologies,” CRC Press, 2006.