This post is also available in: Persian English

مقدمه

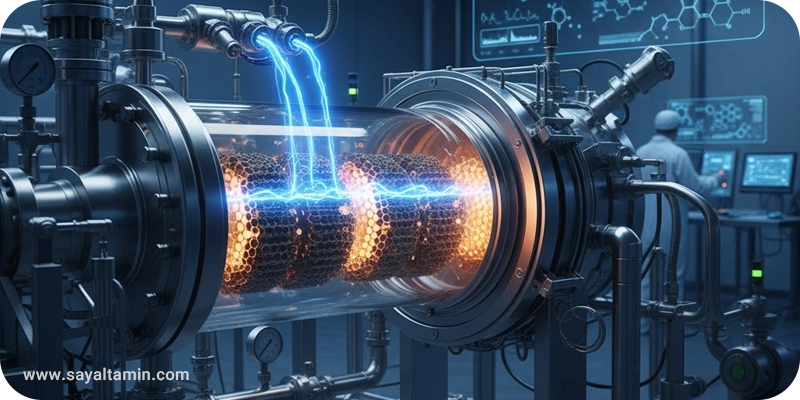

در دنیای امروز، صنایع نفت، پتروشیمی و پالایشگاهی بخش عمدهای از تولیدات خود را مدیون عملکرد مؤثر کاتالیزورها هستند. کاتالیزورها با کاهش انرژی فعالسازی واکنشها، سرعت تبدیل مواد را بالا میبرند و بهرهوری واحدهای تولیدی را بهطور چشمگیری افزایش میدهند. اما با گذر زمان، این مواد ارزشمند دچار افت فعالیت میشوند و به دلیل تجمع ترکیبات کربنی، فلزی یا آلی بر سطحشان، نیاز به بازسازی پیدا میکنند.

فرآیند بازسازی یا Regeneration یکی از حیاتیترین مراحل در چرخه عمر کاتالیزور است. در این فرآیند، ترکیبات رسوبی و آلایندههایی که باعث مسدود شدن منافذ سطحی و کاهش کارایی شدهاند، از بین میروند تا کاتالیزور مجدداً به حالت فعال خود بازگردد.

در این میان، گاز اکسیژن (O₂) نقش اصلی را ایفا میکند؛ چرا که عامل اکسیدکنندهای قوی است که میتواند ترکیبات کربنی، گوگردی و آلی را به محصولات گازی پایدار (مثل CO₂ و H₂O) تبدیل کند.

از همین رو، اکسیژن بهعنوان یکی از مؤثرترین ابزارها در بازسازی انواع کاتالیزورها در صنایع پالایش نفت، پتروشیمی، صنایع شیمیایی و حتی محیطزیست شناخته میشود. شرکتهایی مانند سیال تأمین با تأمین گاز اکسیژن با خلوص بالا، نقش مؤثری در پشتیبانی از این فرآیندهای حیاتی صنعتی ایفا میکنند.

آشنایی با فرآیند بازسازی کاتالیزورها

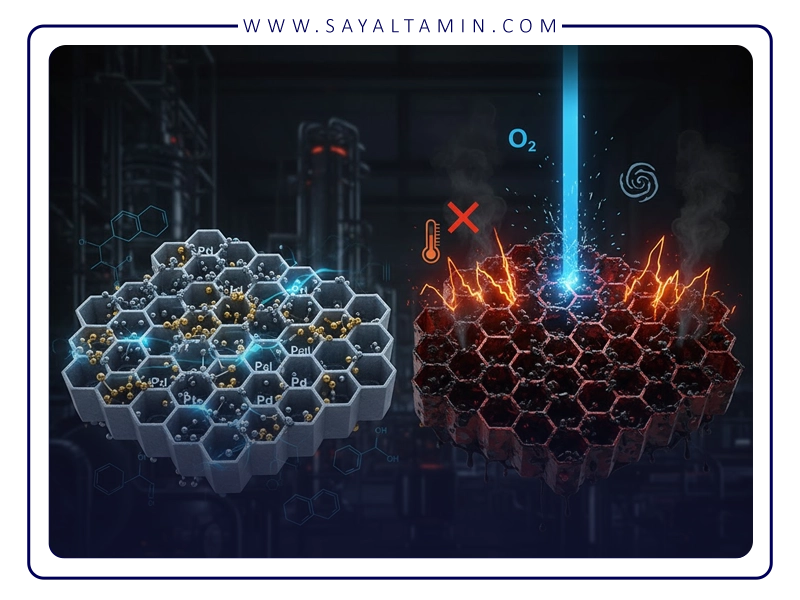

کاتالیزورها معمولاً از ترکیباتی نظیر آلومینا، سیلیکا، یا فلزات گرانبهایی مانند پلاتین، پالادیوم، نیکل یا مولیبدن تشکیل شدهاند. این مواد در شرایط عملیاتی شدید (دماهای بالا، فشار زیاد و حضور ترکیبات خورنده) بهتدریج دچار آلودگی سطحی میشوند.

فرآیند بازسازی کاتالیزور بسته به نوع آلودگی و جنس کاتالیزور، میتواند شامل چند مرحله باشد:

حذف کک (Decoking):

در این مرحله، گاز اکسیژن یا مخلوط هوا و اکسیژن به کاتالیزور تزریق میشود تا ککهای تجمعیافته روی سطح آن بسوزند و به دیاکسید کربن تبدیل شوند. این مرحله معمولاً در دمای ۴۰۰ تا ۷۰۰ درجه سانتیگراد انجام میشود.

اکسیداسیون ترکیبات گوگردی یا فلزی:

در برخی موارد، ترکیبات سولفیدی یا فلزی (مانند سولفید نیکل یا مولیبدن) باید به حالت اکسیدی درآیند تا در مرحله بعدی احیا یا فعالسازی مجدد شوند. این مرحله نیز با استفاده از اکسیژن کنترلشده انجام میگیرد.

احیای نهایی (Reduction):

پس از اکسیداسیون، در برخی انواع کاتالیزورها (مثل Ni–Mo یا Co–Mo)، مرحله احیا با هیدروژن انجام میشود تا فلزات فعال دوباره به فرم فلزی خود بازگردند.

بهطور خلاصه، بدون حضور اکسیژن در مرحله اکسیداسیون، بازسازی مؤثر کاتالیزور ممکن نخواهد بود. دما، فشار و غلظت اکسیژن، پارامترهایی هستند که باید با دقت بالا کنترل شوند تا از آسیب به ساختار کاتالیزور جلوگیری شود.

نقش گاز اکسیژن در فرآیند احیا و بازسازی کاتالیزورها

گاز اکسیژن در فرآیند بازسازی، نقش اکسیدکننده اصلی را دارد و بهنوعی «عامل پاکسازی سطح» محسوب میشود. در بسیاری از واحدهای پالایشگاهی و پتروشیمی، فعالیت کاتالیزورها بهمرور زمان بهدلیل تشکیل رسوبات کربنی یا ترکیبات گوگردی از بین میرود. این رسوبات معمولاً حاصل واکنشهای ناقص هیدروکربنها در دما و فشار بالا هستند که به شکل لایهای از کک روی سطح کاتالیزور تجمع پیدا میکنند.

اکسیژن در اینجا وارد عمل میشود تا با انجام واکنشهای کنترلشدهی احتراقی، کک و سایر رسوبات را بسوزاند. این واکنش معمولاً بهصورت زیر اتفاق میافتد:

C+O_2→CO_2

یا در شرایط محدودیت اکسیژن:

2C+O_2→2CO

در عملیات صنعتی، این واکنشها باید با دقت بسیار بالا کنترل شوند. اگر غلظت اکسیژن بیش از حد باشد، ممکن است باعث تخریب ساختار متخلخل بستر کاتالیزور شود. به همین دلیل، معمولاً از مخلوطی از هوا و اکسیژن صنعتی با خلوص کنترلشده استفاده میشود.

در برخی فرآیندها مانند بازسازی کاتالیزورهای پلاتینی در واحدهای ریفورمینگ، غلظت اکسیژن ورودی بین ۰٫۵ تا ۲ درصد حجمی تنظیم میشود تا از گرمایش ناگهانی و آسیب به ساختار پلاتینی جلوگیری گردد.

در واقع، اکسیژن در این مرحله همانند یک عامل بازگرداننده فعالیت شیمیایی عمل میکند و با حذف لایههای غیرفعالکننده، سطح فعال کاتالیزور را برای واکنشهای بعدی آماده میسازد.

واکنشهای شیمیایی مرتبط با اکسیژن در بازسازی

فرآیند بازسازی کاتالیزورها با اکسیژن، ترکیبی از واکنشهای اکسیداسیون، احتراق و احیا است. این واکنشها نه تنها به حذف رسوبات سطحی کمک میکنند، بلکه باعث اصلاح ساختار شیمیایی سطح نیز میشوند. چند واکنش کلیدی در این فرآیند عبارتاند از:

اکسیداسیون ترکیبات کربنی (ککزدایی):

اصلیترین واکنش بازسازی، همان واکنش احتراق کربن است که در دماهای ۴۵۰ تا ۷۰۰ °C انجام میشود.

C+O_2→CO_2

این واکنش گرمازا است و دمای موضعی بستر را بالا میبرد، به همین دلیل کنترل نرخ تزریق اکسیژن اهمیت حیاتی دارد.

اکسیداسیون ترکیبات گوگردی:

در واحدهای گوگردزدایی یا هیدروتریتینگ، سطح کاتالیزور اغلب از ترکیبات سولفیدی پوشیده میشود. اکسیژن با این ترکیبات واکنش داده و آنها را به سولفاتها یا SO₂ تبدیل میکند:

2SO_2+O_2→2SO_3

اکسیداسیون ترکیبات فلزی یا آلی:

برخی از فلزات فعال مانند نیکل، وانادیم یا مولیبدن ممکن است در طول کار تغییر حالت دهند. اکسیژن میتواند آنها را به فرم اکسیدی بازگرداند که برای مرحله احیای بعدی ضروری است.

در تمامی این واکنشها، نکته کلیدی توزیع یکنواخت اکسیژن در بستر کاتالیزور است تا از ایجاد نقاط داغ (Hot Spot) جلوگیری شود. در طراحی راکتورهای بازسازی، معمولاً از سیستمهای چندمرحلهای تزریق اکسیژن استفاده میشود تا این تعادل حفظ گردد.

اهمیت خلوص گاز اکسیژن در بازسازی

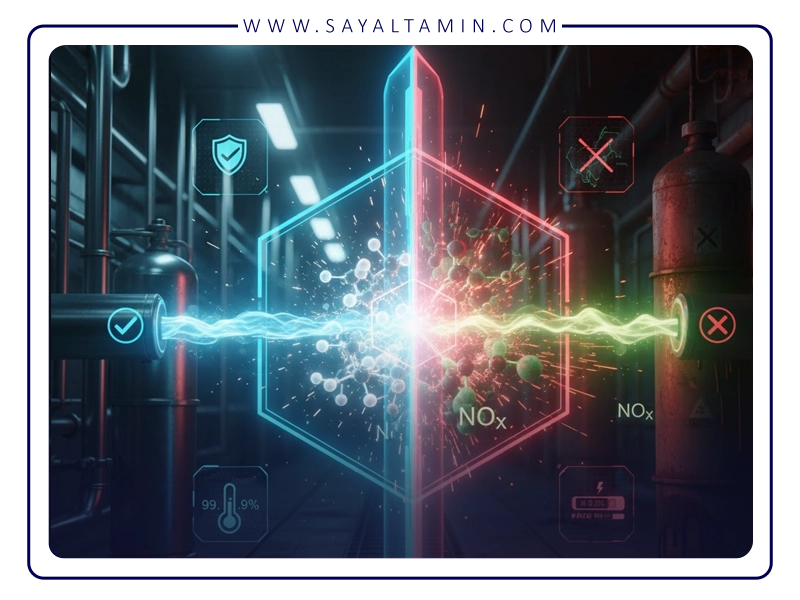

در فرآیندهای صنعتی، کیفیت گاز مورد استفاده، مستقیماً بر کیفیت نهایی بازسازی اثر میگذارد. گاز اکسیژن با خلوص بالا (۹۹٫۵٪ تا ۹۹٫۹٪) موجب انجام واکنشهای کاملتر و حذف مؤثرتر آلودگیها میشود.

در مقابل، استفاده از اکسیژن ناخالص یا حاوی رطوبت میتواند باعث بروز مشکلات زیر شود:

- تشکیل ترکیبات ناخواسته مانند نیتروکسیدها (NOx) در حضور نیتروژن

- افزایش ریسک خوردگی در تجهیزات

- کاهش کنترل روی نرخ احتراق

در بسیاری از پالایشگاهها، تأمین گاز اکسیژن با خلوص بالا از طریق شرکتهای تخصصی تأمین گاز مانند سیال تأمین انجام میشود. این شرکتها اکسیژن مایع و گازی را در سیلندرهای صنعتی یا تانکهای ذخیره، با مشخصات دقیق مورد نیاز واحدهای بازسازی ارائه میدهند.

همچنین، در بعضی سیستمهای پیشرفته، اکسیژن از طریق مولدهای PSA یا VPSA در محل تولید میشود، اما برای فرآیندهای دقیقتر (مثل بازسازی کاتالیزورهای پلاتینی) معمولاً از اکسیژن صنعتی آماده و خالصتر استفاده میشود تا خطا به حداقل برسد.

روشهای صنعتی استفاده از اکسیژن در بازسازی کاتالیزورها

کاربرد اکسیژن در بازسازی بسته به نوع صنعت و نوع کاتالیزور، متفاوت است. در ادامه چند مورد از مهمترین روشهای صنعتی آورده شدهاند:

۱. بازسازی در واحدهای Catalytic Reforming

در پالایشگاهها، واحد ریفورمینگ کاتالیزوری برای تبدیل نفتا به بنزین با عدد اکتان بالا استفاده میشود. کاتالیزورهای این فرآیند معمولاً از پلاتین روی پایه آلومینا هستند و بهمرور با کک پوشیده میشوند. در مرحله بازسازی، جریان گاز اکسیژن رقیق بهصورت کنترلشده تزریق میشود تا کک بهآرامی بسوزد بدون آنکه فلز پلاتین ذوب یا از سطح جدا شود.

۲. بازسازی در فرآیند FCC (Fluid Catalytic Cracking)

در این روش، بازسازی بخشی از چرخه مداوم فرآیند است. در راکتور بازسازی (Regenerator)، گاز اکسیژن بهصورت مداوم به بستر سیال تزریق میشود تا کک از سطح ذرات کاتالیزور حذف گردد. این عملیات در دمای حدود ۶۰۰ تا ۷۰۰ °C انجام میشود و حرارت تولیدی، برای تأمین انرژی راکتور اصلی مورد استفاده قرار میگیرد.

۳. بازسازی کاتالیزورهای هیدروکراکینگ و هیدروتریتینگ

در این فرآیندها، کاتالیزورهای مبتنی بر فلزات نیکل، کبالت یا مولیبدن استفاده میشوند. اکسیژن در مرحله نخست برای اکسیداسیون ترکیبات سولفیدی و سپس حذف کک بهکار میرود. کنترل دقیق نرخ اکسیژن حیاتی است تا از اکسید شدن بیش از حد فلزات جلوگیری شود.

۴. کاربرد در صنایع شیمیایی و تصفیه گاز

در برخی واحدهای تولید مواد شیمیایی مانند فرآیند استوالد) تولید میشود. پیشماده اصلی برای تولید نیترات آمونیوم و ترکیبات نیتروآروماتیک است.'>اسید نیتریک، متانول و آمونیاک، بازسازی کاتالیزورها به کمک اکسیژن انجام میشود تا محصولات جانبی آلی و کربنی از بین بروند. همچنین در صنایع تصفیه گاز طبیعی، از اکسیژن برای احیای جاذبها و کاتالیزورهای سولفورزدایی استفاده میشود.

مزایای استفاده از اکسیژن در مقایسه با سایر گازها

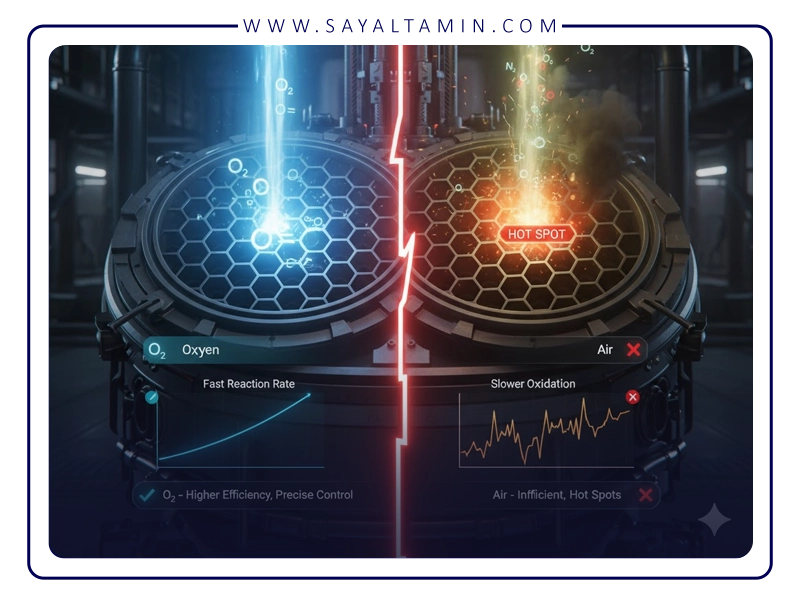

در فرآیند بازسازی کاتالیزورها، انتخاب گاز اکسیدکننده اهمیت زیادی دارد. رایجترین گزینهها شامل هوا، اکسیژن صنعتی و در برخی موارد ترکیبات اکسیدکننده شیمیایی است. مقایسه اکسیژن با سایر گزینهها:

اثربخشی بالاتر در اکسیداسیون:

اکسیژن خالص نسبت به هوا سرعت اکسیداسیون کربن و سایر رسوبات را بهطور چشمگیری افزایش میدهد. این باعث کوتاه شدن زمان بازسازی و افزایش کارایی چرخه تولید میشود.

کنترل بهتر دما و واکنشها:

استفاده از اکسیژن با غلظت دقیق و کنترلشده، امکان کاهش نقاط داغ و جلوگیری از آسیب به ساختار متخلخل کاتالیزور را فراهم میکند، در حالی که هوا به دلیل ترکیب نیتروژن و اکسیژن، کنترل دمایی پیچیدهتری دارد.

حذف مؤثر رسوبات گوگرد و آلی:

در مقایسه با هوا، اکسیژن خالص توانایی اکسید کردن ترکیبات گوگردی و سایر آلودگیهای آلی را با بازده بالاتر دارد و نیاز به مراحل اضافی کاهش مییابد.

کاهش مصرف انرژی و افزایش عمر کاتالیزور:

واکنشهای سریعتر و کاملتر با اکسیژن خالص، باعث کاهش نیاز به دماهای بسیار بالا و در نتیجه کاهش فرسودگی کاتالیزور میشود.

در نهایت، استفاده از اکسیژن صنعتی یا مایع، راهکاری مطمئن، اقتصادی و استاندارد برای بازسازی کاتالیزور در صنایع پیشرفته است.

ملاحظات ایمنی و فنی در کار با اکسیژن

اکسیژن، با وجود مزایای فراوان، یک گاز بسیار فعال و اکسیدکننده قوی است و رعایت نکات ایمنی در استفاده صنعتی آن ضروری است:

خطر احتراق و انفجار:

تماس اکسیژن با مواد آتشگیر (روغن، گریس، کک یا گرد فلزات) میتواند منجر به احتراق ناگهانی شود. در نتیجه، تمامی تجهیزات باید از متریال مقاوم به اکسیژن و عاری از روغن و گریس باشند.

کنترل فشار و جریان:

تزریق اکسیژن در مراحل بازسازی باید بهصورت تدریجی و تحت کنترل فشار انجام شود تا از افزایش ناگهانی دما جلوگیری گردد.

تهویه مناسب و نظارت پیوسته:

بخارات و محصولات گازی ناشی از واکنشها مانند CO₂، CO و SO₂ باید بهطور ایمن جمعآوری و دفع شوند. استفاده از سنسورها و سیستمهای کنترل اتوماتیک برای پایش سطح اکسیژن و دما توصیه میشود.

خلوص و رطوبت گاز:

اکسیژن مرطوب یا حاوی ناخالصی میتواند باعث خوردگی تجهیزات و کاهش کارایی بازسازی شود. استفاده از اکسیژن خشک و خالص استاندارد صنعتی، از الزامات کلیدی فرآیند است.

رعایت دقیق این نکات نه تنها ایمنی پرسنل و تجهیزات را تضمین میکند، بلکه عمر مفید کاتالیزور و کیفیت محصول نهایی را نیز افزایش میدهد.

بازسازی کاتالیزورها با استفاده از گاز اکسیژن، یکی از حیاتیترین مراحل در چرخه عمر کاتالیزورهای صنعتی است. اهمیت این فرآیند به دلیل افزایش بهرهوری، کاهش هزینههای جایگزینی کاتالیزور و جلوگیری از افت کیفیت محصولات است.

- اکسیژن خالص با حذف مؤثر رسوبات کربنی، گوگردی و آلی، فعالیت کاتالیزور را به سطح اولیه باز میگرداند.

- کنترل دقیق دما، فشار و غلظت اکسیژن برای جلوگیری از آسیب به ساختار بستر کاتالیزور حیاتی است.

- استفاده از اکسیژن صنعتی استاندارد، مزایایی مانند سرعت بالاتر واکنش، کنترل بهتر دما و کاهش مصرف انرژی را به همراه دارد.

- رعایت اصول ایمنی و فنی، تضمینکننده عملکرد پایدار و طول عمر طولانی کاتالیزورهاست.

در نهایت، شرکتهایی مانند سیال تأمین با ارائه اکسیژن صنعتی و مایع با خلوص بالا، نقش کلیدی در پشتیبانی از صنایع پالایشگاهی، پتروشیمی و شیمیایی ایفا میکنند و امکان بهرهبرداری مطمئن و اقتصادی از فرآیندهای بازسازی کاتالیزور را فراهم میآورند.

————————————————–

منابع

H. Topsøe, F. H. Christensen, Catalyst Regeneration in Refinery Processes, Catalysis Today, Vol. 23, 1995.

Discusses catalyst regeneration processes in refineries and oxidation reactions.

J. R. Anderson, Catalysis: Science and Technology, Springer, 2018.

Covers the fundamentals of catalysts, mechanisms, and principles of regeneration.

P. C. Mills, Industrial Catalysts: Design, Application, and Regeneration, Wiley, 2012.

Industrial applications and methods for regenerating various catalysts using oxidizing gases.

G. Ertl, H. Knözinger, F. Schüth, J. Weitkamp, Handbook of Heterogeneous Catalysis, Wiley-VCH, 2010.

Comprehensive reference on heterogeneous catalysts, oxidation, and reduction reactions.

K. Tanabe, Catalyst Deactivation and Regeneration, Applied Catalysis, Vol. 36, 1987.

Analysis of causes of catalyst deactivation and regeneration methods using oxygen gas.