This post is also available in: Persian English

صنعت پلاستیک و پلیمر در دهههای اخیر با شتابی چشمگیر توسعه یافته و نقش آن در صنایع مختلف از بستهبندی و خودرو گرفته تا پزشکی، انرژی، هوافضا و الکترونیک، گستردهتر شده است. با این حال، فشارهای زیستمحیطی برای کاهش انتشار گازهای گلخانهای، افزایش کارایی فرایندهای تولید و حرکت بهسمت مواد پایدار باعث شده است که بسیاری از پژوهشگران و صنایع به دنبال یافتن راههایی برای جایگزینی یا استفاده مجدد از CO₂ باشند.

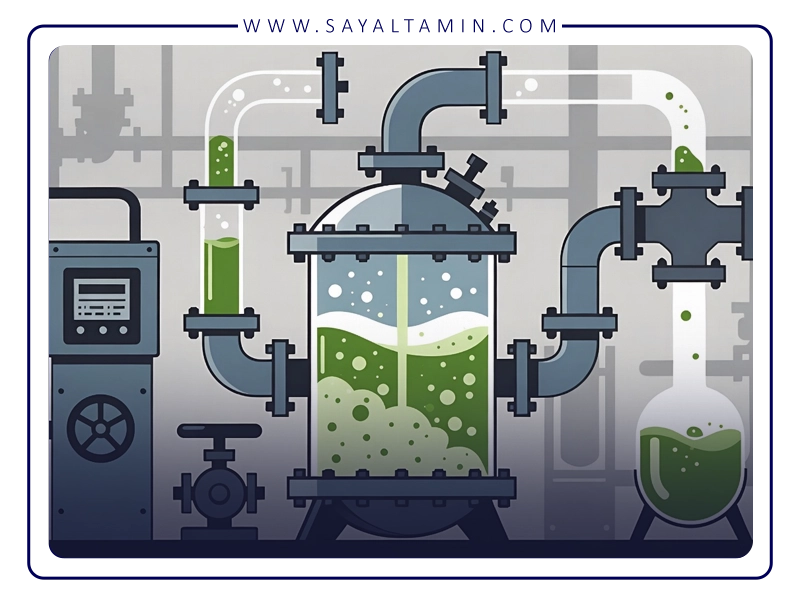

کربندیاکسید برخلاف تصویری که معمولاً از آن ارائه میشود ــ یعنی یک گاز مضر برای محیط زیست ــ میتواند به عنوان یک خوراک صنعتی ارزشمند مورد استفاده قرار بگیرد. در صنایع پلیمر، CO₂ نه تنها بهعنوان ماده اولیه، بلکه به عنوان حلال، عامل فومساز، عامل گسترشدهنده زنجیر، محیط واکنش، پلاستیسایزر و حتی عامل اصلاح ریزساختار نیز کاربرد دارد.

تحول عظیم در فناوریهای جذب و جداسازی CO₂، در کنار پیشرفت روشهای شیمی سبز، باعث شده که این گاز امروز نهتنها یک آلاینده، بلکه منبع کربنی قابل بازیافت باشد. این رویکرد در صنایع پلیمر، فرصتهای جدیدی برای تولید مواد سبکتر، ایمنتر، کممصرفتر و دوستدار محیط زیست فراهم کرده است.

تبدیل CO₂ به پلیمر ـ از زباله کربنی تا خوراک صنعتی

یکی از جذابترین کاربردهای کربندیاکسید، استفاده از آن به عنوان منبع کربن برای تولید پلیمرهای جدید است. برخلاف منابع معمول مانند نفت و گاز، CO₂ یک ماده کاملاً اکسیدشده است و واکنشدادن آن تا مدتها دشوار محسوب میشد. اما به کمک کاتالیستهای جدید، CO₂ میتواند با اپوکسیدها واکنش داده و پلیکربناتها یا پلیالیها را تشکیل دهد.

این مسیر واکنشی دو مزیت اساسی دارد:

1. مصرف CO₂ و کاهش ردپای کربنی صنعت

هر تن پلیمر تولیدشده با CO₂ میتواند صدها کیلوگرم کربندیاکسید را از چرخه آزادسازی به جو خارج کند.

2. جایگزینی بخشی از مواد اولیه نفتی با یک ماده ارزان و دردسترس

استفاده از CO₂ هزینه خوراک را کاهش داده و وابستگی به منابع هیدروکربنی را کم میکند.

۱. پلیکربناتهای حاصل از CO₂

یکی از مهمترین دستاوردها، تولید پلیکربناتهای CO₂–based است. در این روش، CO₂ با یک اپوکسید (مثلاً اتیلناکسید) واکنش میدهد و پلیمرهایی با خواص مکانیکی مناسب ایجاد میکند.

این پلیکربناتها در ساخت:

• قطعات الکتریکی

• روکشهای مقاوم

• تجهیزات پزشکی

• برخی رزینهای مهندسی

بهکار میروند.

در بسیاری از شرکتها، این روش جایگزین فرایندهای سنتی با سوختهای فسیلی شده است و امکان تولید مواد سبکتر و پایدارتر را فراهم میکند.

۲. پلیاولها (Polyols) مشتق از CO₂

پلیاولها یکی از مهمترین مواد اولیه برای تولید فومهای پلییورتان هستند. استفاده از CO₂ در ساخت پلیاولها باعث میشود:

• سختی و انعطافپذیری فوم کنترل شود

• مصرف پروپیلناکسید کاهش یابد

• فرایند تولید پایدارتر شود

• محصول نهایی مقاومت حرارتی و مکانیکی بهتری پیدا کند

پلیاولهای CO₂–based امروز در تولید فومهای عایق ساختمانی، صندلی خودروها، فومهای بستهبندی و حتی برخی درجات فوم طبی کاربرد دارند.

۳. پلیاورتانها و نقش CO₂

CO₂ چه به عنوان خوراک و چه به عنوان عامل blowing agent در فومسازی پلییورتان نقش کلیدی دارد.

این گاز کمک میکند فوم با سلولهای یکنواختتری تشکیل شود. همچنین با کاهش نیاز به ایزوسیاناتها، هزینه تولید و اثرات زیستمحیطی کاهش مییابد. فومهایی که بخشی از ساختار آنها از CO₂ مشتق شدهاند، معمولاً:

• چگالی پایینتر

• استحکام فشاری بالاتر

• پایداری حرارتی مناسب

• رفتار آتشگیری بهتر

دارند و همین موضوع باعث رشد استفاده صنعتی از آنها شده است.

CO₂ بهعنوان عامل فومساز در پلیمرها

یکی از بزرگترین بازارهای مصرف CO₂، صنعت فومهای پلیمری است.

در گذشته از گازهای مضر مانند CFC و HCFC استفاده میشد که اثر تخریبی شدیدی بر لایه اوزون داشتند. اما امروزه CO₂ ــ بهخصوص در حالت فوق بحرانی (Supercritical CO₂) ــ جایگزین این مواد شده است.

۱. فومسازی پلیاتیلن و پلیپروپیلن

CO₂ در فشار بالا حل میشود و هنگام آزادسازی به گسترش حبابهای ریز در توده پلیمر کمک میکند.

این روش باعث میشود:

• وزن محصول کاهش یابد

• مصرف مواد اولیه تا ۳۰٪ کم شود

• ویژگیهای ضربهپذیری و انعطاف افزایش یابد

• خواص حرارتی و عایقبندی مناسب شود

این فومها در تولید بستهبندی مواد غذایی، ورقهای عایق، قطعات خودرو، لوازم خانگی و صنایع ساختمانی استفاده میشوند.

۲. فومهای PET و بطریسازی

در تولید بطریهای PET، CO₂ بهعنوان عامل اصلاح ریزساختار پلیمر عمل میکند و باعث:

• بهبود شفافیت

• کاهش هزینه تولید

• افزایش مقاومت بطری در برابر ضربه و فشار داخلی

میشود.

۳. فومهای PVC و پلیاستایرن

استفاده از CO₂ باعث کاهش مصرف افزودنیهای نفتی و افزایش یکنواختی حبابها میشود.

مثلاً در PVC، فومهای سبک صنعتی و ساختمانی با CO₂ تولید میشوند که مقاومت ضربهای بالایی دارند و بهعنوان جایگزین چوب نیز استفاده میشوند.

CO₂ بهعنوان حلال و محیط واکنش فوقبحرانی — روایت یک سیال شگفتانگیز

اگر CO₂ را در دما و فشار معمولی بشناسیم، گازی سبک، بیبو و بیاثر است؛ اما همین گاز ساده، وقتی از “نقطه بحرانی” عبور میکند، وارد جهانی کاملاً متفاوت میشود. در حدود ۳۱ درجه سانتیگراد و ۷۳ بار فشار، CO₂ به حالت فوق بحرانی تبدیل میشود؛ حالتی که نه گاز است و نه مایع.

به زبان ساده، تصور کنید مولکولها به اندازهای فشرده شدهاند که چگالیشان مثل مایع است، اما آزادی حرکت و نفوذشان مانند گاز. همین ترکیب عجیب است که scCO₂ را به یکی از عجیبترین و در عین حال کاربردیترین سیالات صنعت پلیمر تبدیل کرده است.

در این حالت، CO₂ قادر است داخل کوچکترین حفرههای پلیمر نفوذ کند، مولکولها را از هم باز کند، رنگ یا افزودنی را با خود حمل کند، و بعد از پایان کار، مثل یک سایه محو شود و هیچ رد شیمیایی از خود باقی نگذارد.

این رفتار دقیقاً همان چیزی است که صنایع شیمیایی و پلیمری سالها به دنبال آن بودهاند:

یک سیال سبز، ارزان، سازگار با محیط زیست، بازیافتپذیر و غیرقابل اشتعال.

در صنایع پلیمر، scCO₂ گاهی نقش حلال را دارد، گاهی عامل فومساز، گاهی انتقالدهنده افزودنی، و گاهی هم محیط پلیمریزاسیون. این تنوع کاربرد باعث شده به یکی از ابزارهای کلیدی آینده صنعت تبدیل شود.

۱. پلیمریزاسیون در محیط CO₂ فوق بحرانی — ساخت پلیمر در دنیای بدون حلال

در روشهای سنتی تولید پلیمر، چیزی که همیشه دردسرساز بوده، حلالها هستند. حلالهایی که سمیاند، قابل اشتعالاند، بازیافتشان دشوار است و باقیماندهشان در محصول نهایی مشکلساز میشود. اما CO₂ فوق بحرانی دقیقاً نقطه مقابل این مشکلات است.

وقتی پلیمریزاسیون در CO₂ انجام میشود:

• محیط واکنش تمیز و بدون مزاحمت است.

• هیچ حلال سمی یا آلی فرار وجود ندارد.

• پس از اتمام واکنش، CO₂ تنها با کاهش فشار تبخیر میشود و هیچچیز پشت سر نمیگذارد.

برای مثال، پلیمریزاسیون MMA (برای ساخت PMMA) زمانی که در scCO₂ انجام میشود، پلیمتیلمتاکریلاتی با شفافیت و یکنواختی بالاتر تولید میکند.

این موضوع به این دلیل است که scCO₂ با نفوذ بالا میتواند تمام محیط واکنش را یکدست کند، گرما را به طور یکنواخت پخش کند و رشد زنجیرههای پلیمری را کنترلکرده و منظمتر پیش ببرد.

همین رفتار باعث شده بسیاری از فلوئورپلیمرها که به سختی در حلالهای دیگر حل میشوند، در CO₂ فوق بحرانی بدون مشکل پلیمریزه شوند.

در صنایع پزشکی و هوافضا، جایی که خلوص و کیفیت پلیمر اهمیت حیاتی دارد، استفاده از CO₂ در پلیمریزاسیون به یک مسیر جدی و روزافزون تبدیل شده است.

۲. اصلاح سطح پلیمرها — CO₂ مثل یک مهمان نامرئی وارد میشود

یکی از جذابترین ویژگیهای scCO₂، قدرت نفوذ آن است.

برخلاف مایعات معمولی که فقط میتوانند روی سطح پلیمر اثر بگذارند، CO₂ فوق بحرانی قادر است داخل توده پلیمر نفوذ کند و ساختار زنجیرهها را موقتاً از هم باز کند.

وقتی این اتفاق میافتد:

• امکان تزریق افزودنیها، رنگها یا مواد عملکردی فراهم میشود.

• میتوان بدون آسیب وارد کردن به پلیمر، سطح آن را تغییر داد.

• امکان ایجاد لایههای ضدخش، ضدباکتری یا آبگریز وجود دارد.

تصور کنید قطعهای از پلاستیک دارید که باید روی سطحش یک لایه بسیار نازک با عملکرد ویژه اعمال شود؛ مثلاً برای لنزهای دوربین، ابزار پزشکی، یا ابزار آلات مخابراتی.

در روشهای معمول، اعمال این پوششها نیاز به حلال، گرما یا فرایندهای پرهزینه دارد. اما CO₂ فوق بحرانی با ورود به ریزترین منافذ، پلیمر را برای مدت کوتاهی نرم میکند، افزودنی را بهصورت یکنواخت پخش میکند، و سپس با کاهش فشار، بدون باقی گذاشتن کوچکترین اثر، ناپدید میشود.

این فناوری امروز در صنایع:

• تجهیزات پزشکی

• تولید لوازم الکترونیکی

• ساخت قطعات خودرویی ضدسایش

• بستهبندی مواد غذایی با خاصیت ضد میکروبی

به کار میرود.

۳. رنگرزی و اختلاط بدون حلال — پایان عصر حلالهای سمی در رنگ

یکی از سمیترین و خطرناکترین بخشهای صنعت پلیمر، استفاده از حلالهای فرار برای رنگرزی، چاپ و افزودن مواد اصلاحکننده است.

اما با CO₂ فوق بحرانی، این وضعیت تا حد زیادی تغییر کرده است.

به دلیل خاصیت نفوذپذیری بالا، scCO₂ قادر است رنگها را در خود حل کرده و آنها را عمیقاً وارد پلیمر کند؛ نه فقط سطحی و نه با لایهبرداری مداوم.

این موضوع باعث میشود:

• مصرف رنگ و افزودنی کاهش پیدا کند

• پایداری رنگ افزایش یابد

• نیاز به شستوشوی پس از رنگرزی از بین برود

• هیچ آلودگی شیمیایی در محیط باقی نماند

نوع رنگرزی با CO₂ فوق بحرانی بیشتر شبیه به “تزریق” رنگ در بدن پلیمر است تا “نشاندن” آن روی سطح.

به همین دلیل، در محصولاتی مثل:

• الیاف پلیاستری

• قطعات ABS تزئینی

• قطعات خودرو

• بستهبندیهای رنگی

این روش به سرعت جایگزین روشهای مرسوم شده است.

CO₂ بهعنوان پلاستیسایزر موقت — نرم کردن پلیمر بدون افزودن ماده خارجی

در بسیاری از فرایندهای پلیمری، مشکل اصلی این است که پلیمر در حالت جامد بسیار سخت و شکننده است و در حالت مذاب بسیار غلیظ و چسبناک.

CO₂ در اینجا مثل یک “کلید نرمکننده” عمل میکند.

وقتی پلیمر در معرض CO₂ قرار میگیرد، مولکولهای گاز وارد فضای خالی بین زنجیرههای پلیمری میشوند. ورود این مولکولها باعث میشود زنجیرهها کمی از هم فاصله بگیرند، بهطوری که:

• پلیمر نرمتر شود

• انرژی لازم برای تغییر شکل کاهش پیدا کند

• فرآیند اکستروژن آسانتر انجام شود

• تخریب حرارتی کمتر اتفاق بیفتد

نکته مهم اینجاست که CO₂ یک پلاستیسایزر موقت است.

یعنی بر خلاف افزودنیهای شیمیایی، در محصول نهایی باقی نمیماند. پس از پایان عملیات، با کاهش فشار، CO₂ تبخیر شده و پلیمر بدون هیچ افزودنی اضافی باقی میماند.

در صنایع ABS، PVC، PLA و پلیآمیدها، این ویژگی باعث شده بسیاری از مشکلات تولید، مانند:

• سوختن پلیمر

• گیرکردن در قالب

• یکنواخت نبودن سطح

• نیاز به دماهای بسیار بالا

به طور قابل توجهی کاهش پیدا کند.

CO₂ در اینجا همان نقش “روانکننده صنعتی بیاثر” را بازی میکند که کار را برای تولیدکننده سادهتر و برای محیط زیست سالمتر میکند.

نقش CO₂ در تولید پلاستیکهای زیستی — پلیمرهایی که از گاز ساخته میشوند

جهان در حال حرکت به سمت پلیمرهای زیستی است؛ موادی که نهتنها قابلیت تجزیه دارند بلکه هنگام تولید نیز اثرات زیستمحیطی کمی بر جای میگذارند.

در این مسیر، CO₂ یکی از مهمترین مواد اولیه محسوب میشود زیرا:

• منبعی پایدار، ارزان و نامحدود است

• از ضایعات صنعتی جمعآوری میشود

• میتواند جایگزین خوراک فسیلی شود

برای مثال، پلیکربناتهای زیستی نرخ رشد بالایی دارند و شرکتهای بزرگ شیمی جهان از CO₂ برای تولیدشان استفاده میکنند. این پلیمرها نسبت به نمونههای نفتی، سبکتر، شفافتر و از نظر سازگاری محیطزیستی جذابتر هستند.

پلیمرهای دیگری مانند PHA و پلیسوکسیناتها نیز از طریق مسیرهای زیستی و شیمیایی از CO₂ و متابولیتهای آن تولید میشوند.

این پلیمرها:

• در صنایع غذایی

• تجهیزات پزشکی

• فیلمهای کشاورزی

• بستهبندی کالاهای مصرفی

جایگزین مناسبی برای پلاستیکهای معمولی به شمار میروند.

CO₂ اساساً تبدیل میشود به مادهای که روزی یک آلاینده به حساب میآمد ولی اکنون در تولید پلیمرهای “سبز” نقش سازنده دارد.

کربندیاکسید دیگر صرفاً یک گاز گلخانهای مضر نیست، بلکه امروز به عنوان یک ماده اولیه کلیدی، یک حلال سبز، یک عامل فومساز، و یک محیط واکنش پایدار وارد صنعت پلیمر شده است. از تولید پلیکربناتها و پلیاولها گرفته تا ساخت فومهای سبک و استفاده در فرایندهای فوق بحرانی، CO₂ توانسته در بسیاری از بخشهای تولیدی جایگزین مواد پرخطر یا گرانقیمت شود.

استفاده صنعتی از CO₂ چند مزیت کلیدی دارد:

• کاهش چشمگیر ردپای کربنی

• مقرونبهصرفه بودن در مقیاس صنعتی

• ارتقای خواص مکانیکی و حرارتی پلیمرها

• توسعه فناوریهای سبز و پایدار

• ایجاد فرصتی جدید برای صنایع گاز و میعانات گازی

با افزایش فشارهای جهانی برای کاهش انتشار کربن، استفاده از CO₂ در صنعت پلیمر نهتنها یک انتخاب صنعتی، بلکه یک استراتژی آیندهنگرانه است؛ راهی که بهطور همزمان، هم به اقتصاد کمک میکند و هم به محیط زیست.

————————————————–

منابع

• Polymer synthesis and processing using supercritical carbon dioxide. RSC Publishing

• Supercritical carbon dioxide as a green solvent for processing polymer melts: Processing aspects and applications. ScienceDirect

• Green Chemistry Using Liquid and Supercritical Carbon Dioxide. OUP Academic