This post is also available in: Persian English

هوا که در اطراف ما وجود دارد، ترکیبی از چند گاز اصلی است که مهمترین آنها نیتروژن (حدود ۷۸ درصد)، اکسیژن (حدود ۲۱ درصد) و آرگون (حدود ۰.۹ درصد) میباشد. هرچند این گازها بهصورت طبیعی در اتمسفر با هم مخلوط هستند، اما در صنایع مختلف نیاز به جداسازی و استفاده مجزا از آنها وجود دارد.

فرآیند جداسازی این گازها در مقیاس صنعتی، از طریق تقطیر هوای مایع در دمای بسیار پایین انجام میشود. این روش که در واحدهایی به نام Air Separation Unit (ASU) یا «واحد تفکیک هوا» انجام میگیرد، یکی از پیشرفتهترین فرآیندهای کرایوژنیک (Cryogenic Process) در جهان محسوب میشود.

ترکیب و ویژگیهای اصلی گازهای موجود در هوا

پیش از بررسی فرآیند جداسازی، لازم است با ترکیب هوا آشنا شویم:

| گاز | درصد حجمی در هوا | نقطه جوش (در فشاراتمسفری) | کاربرد اصلی |

| نیتروژن (N₂) | 78.08% | -195.8°C | خنککننده، محافظ فلزات، تولید آمونیاک |

| اکسیژن (O₂) | 20.95% | -183°C | سوخت رسانی، پزشکی، فولادسازی |

| آرگون (Ar) | 0.93% | -185.8°C | جو محافظ در جوشکاری و صنایع لیزری |

| سایر گازها (CO₂، نئون، هلیوم و…) | کمتر از 0.05% | متغیر | کاربردهای خاص آزمایشگاهی |

همانطور که مشاهده میشود، تفاوت در نقطه جوش این گازها، اساس روش تقطیر جز به جز (Fractional Distillation) در جداسازی هوا است.

مراحل اصلی فرآیند جداسازی هوا

۱. فیلتراسیون و فشردهسازی هوا

در اولین مرحله، هوای محیط وارد واحد جداسازی میشود. این هوا معمولاً دارای گرد و غبار، بخار آب و گازهای ناخالص است. برای جلوگیری از آسیب به تجهیزات، هوا ابتدا از فیلترهای مکانیکی و تلههای رطوبتگیر عبور داده میشود تا ذرات معلق و رطوبت آن حذف شود.

سپس، هوای تمیز وارد کمپرسورهای قوی شده و تا فشار حدود ۶ تا ۱۰ بار فشرده میگردد. فشردهسازی، گام نخست برای آمادهسازی هوا جهت سردسازی و مایعسازی است.

۲. حذف رطوبت و دیاکسیدکربن

در مرحله دوم، باید رطوبت و دیاکسیدکربن از هوا جدا شوند، زیرا در دمای پایین باعث یخزدگی و انسداد لولهها میشوند.

این کار از طریق برج جذب با مواد جاذب (مثل زئولیت یا آلومینا فعال) انجام میشود. در این برجها، مولکولهای آب و CO₂ روی سطح جاذب گیر میافتند و هوای خشک و پاک از خروجی خارج میشود.

۳. خنکسازی و مایعسازی هوا

در مرحله بعد، هوای خشکشده باید تا دمای بسیار پایین (زیر -۱۸۰°C) سرد شود. برای این منظور، از مبدلهای حرارتی و انبساطکنندههای گاز (Expander) استفاده میشود.

در این مرحله بخشی از انرژی فشردهسازی به کار گرفته میشود تا هوا هنگام انبساط، بهشدت سرد شود و به حالت مایع درآید.

این هوای مایع که ترکیبی از گازهای مختلف است، وارد مرحله تقطیر میشود.

۴. تقطیر هوای مایع – قلب فرآیند

تقطیر هوای مایع، بخش اصلی و حساس کل فرآیند جداسازی گازهای اکسیژن، نیتروژن و آرگون است. این بخش در دماهای بسیار پایین و در فشار کنترلشده انجام میشود و هدف آن جداسازی اجزای هوا بر اساس تفاوت در نقطه جوش آنهاست.

همانطور که گفته شد، نیتروژن در دمای -۱۹۵.۸ درجه سانتیگراد به جوش میآید، در حالی که اکسیژن در -۱۸۳ درجه و آرگون در حدود -۱۸۵.۸ درجه به حالت گاز درمیآیند. همین اختلاف جزئی در نقطه جوش، اساس تقطیر جز به جز را شکل میدهد.

در واحدهای صنعتی، این فرآیند در دو برج اصلی انجام میشود:

1. برج فشار بالا (High Pressure Column)

2. برج فشار پایین (Low Pressure Column)

و در برخی سیستمها، یک برج جانبی برای آرگوننیز به مجموعه اضافه میشود.

الف) برج فشار بالا (High Pressure Column)

در این برج، هوای مایع که از مبدلهای حرارتی خارج شده، وارد قسمت پایین ستون میشود. برج از مجموعهای از سینیها یا پکینگها تشکیل شده که تبادل حرارتی و جرمی بین مایع و بخار را ممکن میکنند.

در قسمت پایین برج، مایع سردتر و غنی از اکسیژن قرار دارد، در حالی که بخار سبکتر و غنی از نیتروژن به سمت بالا حرکت میکند. با افزایش تدریجی دما، نیتروژن زودتر تبخیر شده و در لایههای بالایی جمع میشود.

در واقع، در هر سینی از برج، تعادلی بین بخار و مایع برقرار است که بهتدریج ترکیب گازها را تغییر میدهد تا در بالا، نیتروژن تقریباً خالص حاصل شود.

در این مرحله معمولاً نیتروژن بهصورت گاز فشرده از بالای برج خارج شده و یا برای خلوص بیشتر به برج دوم هدایت میشود. مایع غنی از اکسیژن که در پایین برج باقی میماند، به عنوان خوراک برج فشار پایین استفاده میشود.

ب) برج فشار پایین

برج فشار پایین در فشار حدود ۱.۲ تا ۱.۵ بار کار میکند و وظیفه دارد که گازهای خروجی از برج اول را با دقت بیشتر تفکیک کند.

هوای مایع و بخار نیتروژن از برج فشار بالا به این بخش منتقل میشوند.

در این برج نیز تبادل گرمایی بین فازهای بخار و مایع انجام میشود؛ به گونهای که نیتروژن سبک در بخش فوقانی برج و اکسیژن سنگین در بخش پایینی آن جمع میشود.

خروجی نهایی از بالای برج، نیتروژن خالص با خلوص بیش از ۹۹.۹۹٪ است و از پایین برج نیز اکسیژن مایع با خلوص بالای ۹۹.۵٪ برداشت میشود.

برج فشار پایین از طریق یک کندانسور–جوشاننده (Condenser–Reboiler) که بین دو برج قرار دارد، بهصورت حرارتی با برج اول در ارتباط است. در این مبدل، بخار نیتروژن برج بالا برای چگالش، گرمای خود را به مایع اکسیژن برج پایین میدهد و این تبادل انرژی باعث پایداری چرخه تبخیر و چگالش میشود.

ج) ستون آرگون

به دلیل نزدیکی نقطه جوش آرگون به اکسیژن، جداسازی آن دشوارتر است و به فناوری خاصی نیاز دارد.

در بخش میانی برج فشار پایین، جریانی از گاز با حدود ۹ تا ۱۲ درصد آرگون وجود دارد. این جریان به ستون جانبی آرگون هدایت میشود.

در ستون آرگون نیز همان اصول تقطیر جز به جز برقرار است، اما هدف آن افزایش غلظت آرگون تا بیش از ۹۹.۹۹٪ میباشد.

برای رسیدن به چنین خلوصی، گاهی از سیستمهای تصفیه نهایی (Polishing Units) یا جذب شیمیایی اکسیژن با هیدروژن استفاده میشود تا باقیمانده اکسیژن از گاز آرگون حذف شود.

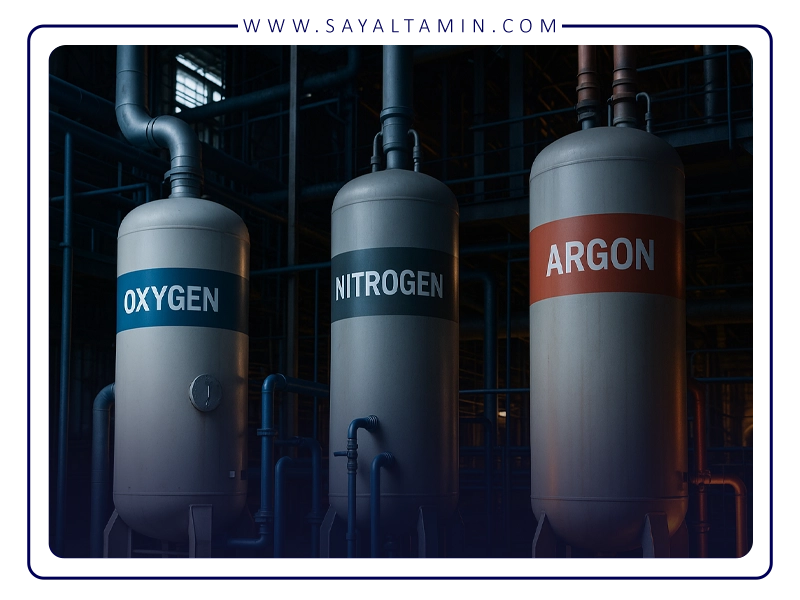

در نتیجه، در خروجی این بخش سه محصول اصلی به دست میآید:

• نیتروژن خالص از بالای برج پایین،

• اکسیژن خالص از پایین برج،

• آرگون خالص از ستون جانبی.

۵. ذخیرهسازی و مایعسازی نهایی

پس از جداسازی، گازهای تولیدشده معمولاً به دو صورت ذخیره میشوند:

۱. به حالت گازی فشرده در سیلندرها یا مخازن تحت فشار.

۲. به حالت مایع در دمای پایین (کرایوژنیک) در تانکهای ایزوله.

فرآیند مایعسازی با استفاده از سامانههای سرمایش چندمرحلهای انجام میشود. در این سیستمها، گاز از چند مرحله انبساط و تبادل گرما عبور میکند تا به دمای جوش خود برسد و تبدیل به مایع شود.

تانکهای ذخیره کرایوژنیک

گازهای مایع در تانکهای مخصوص دو جداره با خلأ بالا نگهداری میشوند.

فضای بین دو دیواره عایق با خلأ و گاهی با مواد جاذب حرارت (مثل پرلیت) پر میشود تا انتقال گرما به حداقل برسد.

هر گاز در دمای مخصوص به خود مایع میماند:

• نیتروژن مایع در °C 196-

• اکسیژن مایع در °C 183-

• آرگون مایع در °C 186-

برای انتقال، از تانکرهای حمل کرایوژنیک استفاده میشود که مشابه تانکهای ثابت طراحی شدهاند اما برای فشار و لرزش مقاومتر هستند.

در محل مصرف، گاز مایع از طریق تبخیرکنندههای اتمسفریک مجدداً به گاز تبدیل و وارد خطوط فرآیند میشود.

سیستمهای ایمنی در واحدهای تقطیر هوا

واحدهای تقطیر هوا در شرایط دمایی و فشاری بسیار خاص کار میکنند، بنابراین کنترل و ایمنی در این تأسیسات حیاتی است.

۱. کنترل فشار و دما

• شیرهای اطمینان (Relief Valves) برای جلوگیری از افزایش بیش از حد فشار در خطوط نصب میشوند.

• سیستمهای خودکار کنترل دما و فشار (PLC / DCS) تمام نقاط فرآیند را بهصورت لحظهای پایش میکنند.

۲. کنترل آلودگی و جلوگیری از انفجار

هرگونه آلودگی روغنی یا هیدروکربنی در تماس با اکسیژن میتواند خطرناک باشد.

بنابراین تمام لولهها، کمپرسورها و اتصالات مخصوص اکسیژن باید از جنس ضدجرقه (غالباً فولاد ضدزنگ یا آلومینیوم) باشند و هیچ نوع گریس یا روغن آلی در آنها استفاده نشود.

۳. حفاظت از سرمازدگی

به دلیل دمای بسیار پایین مایعات کرایوژنیک، تماس مستقیم با پوست باعث سرمازدگی شدید و سوختگی سرد میشود.

بنابراین اپراتورها باید از لباسهای مخصوص عایق، دستکش و شیلد محافظ استفاده کنند.

۴. ایمنی در انبارش و انتقال

• فضای ذخیرهسازی باید دارای تهویه مناسب باشد، چون نشت گازهای خنثی مانند نیتروژن میتواند باعث کاهش اکسیژن محیط و خطر خفگی شود.

• تانکها به سیستمهای هشدار فشار و سطح مایع مجهز هستند تا از تبخیر بیش از حد یا پر شدن بیش از ظرفیت جلوگیری شود.

کاربردهای گسترده گازهای حاصل از تقطیر هوا

اکسیژن (O₂)

اکسیژن، فعالترین جزء هوا است و در بیش از ۱۰۰ صنعت حیاتی نقش دارد:

• فولاد و متالورژی: برای افزایش دمای شعله و بهبود احتراق در کورههای ذوب.

• پزشکی و درمانی: در بیمارستانها و کلینیکها جهت تنفس مصنوعی، بیهوشی و دستگاههای ICU.

• شیمیایی: در تولید اتیلن اکسید، متانول، استالدهید، و فرآیند استوالد) تولید میشود. پیشماده اصلی برای تولید نیترات آمونیوم و ترکیبات نیتروآروماتیک است.'>اسید نیتریک.

• محیطزیست: برای تصفیه فاضلابها و بهبود راندمان بیولوژیکی حوضچهها.

نیتروژن (N₂)

نیتروژن خنثیترین گاز شناختهشده است و به دلیل نداشتن واکنشپذیری، در محیطهای محافظتی و خنککننده کاربرد فراوان دارد:

• صنایع غذایی: برای بستهبندی تحت نیتروژن و جلوگیری از فساد و اکسیداسیون مواد خوراکی.

• پتروشیمی و پالایشگاهها: برای پاکسازی خطوط و جلوگیری از انفجار.

• الکترونیک و نیمههادیها: جلوگیری از اکسید شدن در فرآیند لحیمکاری و ساخت تراشهها.

• صنایع کرایوژنیک: به عنوان خنککننده فوقالعاده برای فرآیندهای تحقیقاتی.

آرگون (Ar)

آرگون یک گاز نجیب و کاملاً بیاثر است که برای ایجاد محیط خنثی استفاده میشود:

• جوشکاری فلزات حساس (TIG/MIG): جلوگیری از تماس فلز مذاب با اکسیژن و نیتروژن.

• صنعت شیشه و فولاد: جلوگیری از اکسید شدن در مراحل نهایی تولید.

• الکترونیک و لیزر: به عنوان گاز پرکننده در لیزرهای آرگون و لامپهای تخلیه گاز.

• محافظت از آثار تاریخی و کاغذهای باستانی: برای جلوگیری از تجزیه در اثر اکسیژن و رطوبت.

فرآیند تقطیر هوای مایع، شاهکار مهندسی شیمی و مکانیک است که امکان جداسازی دقیق اجزای هوا را در مقیاس صنعتی فراهم کرده است.

با کنترل دقیق فشار، دما و انتقال حرارت، از هوای معمولی میتوان سه گاز حیاتی اکسیژن، نیتروژن و آرگون را به صورت خالص و مایع استخراج کرد.

این گازها نهتنها زیربنای بسیاری از صنایع مدرن هستند، بلکه حضورشان در پزشکی، محیط زیست و فناوریهای نوین آینده را شکل میدهد.

————————————————–

منابع

1. Air Products and Chemicals, Inc. — “Cryogenic Air Separation Units: Principles and Operation”, Technical Bulletin, 2023.

2. Linde Engineering — “Air Separation Plants: Design, Operation, and Optimization”, Linde Technical Paper, 2022.

3. Praxair (Linde Group) — “Production of Oxygen, Nitrogen and Argon by Cryogenic Distillation”, Process Description Manual, 2021.

4. Air Liquide — “Industrial Gases: Oxygen, Nitrogen and Argon – Production and Applications”, Air Liquide Encyclopedia of Gases, 2023.

5. Smith, R. (2020). Chemical Process Design and Integration, 2nd Edition, Wiley.

6. Kister, H. Z. (2019). Distillation Design, McGraw-Hill Education.

7. Coulson & Richardson. (2022). Chemical Engineering, Volume 6: Design of Distillation Columns and Gas Separation, Elsevier.

8. Engineering Toolbox — “Physical Properties of Cryogenic Gases”, Online Reference, updated 2024.

9. Perry, R. H., & Green, D. W. (2021). Perry’s Chemical Engineers’ Handbook, 9th Edition, McGraw-Hill.

10. Ullmann’s Encyclopedia of Industrial Chemistry (2020) — “Air Separation and Industrial Gas Production”, Wiley-VCH.