This post is also available in: English Armenian

الماس، بهعنوان یکی از منحصربهفردترین مواد شناختهشده در طبیعت، همواره جایگاه ویژهای در فناوریهای پیشرفته، صنایع ابزارسازی، الکترونیک، اپتیک، پزشکی و حتی انرژی داشته است. اگرچه در گذشته الماس صرفاً بهعنوان یک سنگ قیمتی طبیعی شناخته میشد، اما پیشرفتهای علمی و مهندسی در چند دهه اخیر موجب شدهاند که الماس مصنوعی نهتنها جایگزین نمونه طبیعی شود، بلکه در بسیاری از کاربردها عملکردی بهمراتب برتر از آن ارائه دهد.

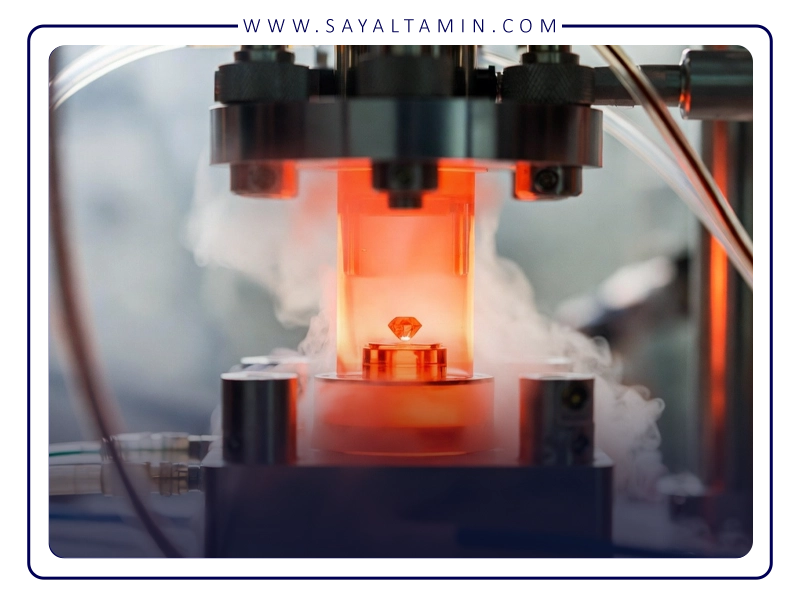

در میان روشهای مختلف تولید الماس مصنوعی، روش رسوبدهی شیمیایی از فاز بخار (Chemical Vapor Deposition – CVD) بهعنوان دقیقترین، قابلکنترلترین و پیشرفتهترین فناوری شناخته میشود. این روش امکان تولید لایهها و کریستالهای الماسی با خلوص بالا، ساختار بلوری کنترلشده و خواص فیزیکی–شیمیایی مهندسیشده را فراهم میکند.

در این میان، نقش گازهای صنعتی بهویژه گازهای بیاثر، بسیار تعیینکننده است. یکی از مهمترین این گازها، آرگون (Argon) است؛ گازی نجیب که بهظاهر واکنشی در فرآیند ندارد، اما در عمل نقشی کلیدی در پایداری پلاسما، کنترل انرژی، یکنواختی رشد و کیفیت نهایی الماس CVD ایفا میکند.

آشنایی با الماس مصنوعی و تفاوت آن با الماس طبیعی

الماس طبیعی طی میلیونها سال و در اعماق زمین، تحت فشار و دمای بسیار بالا شکل میگیرد. این فرآیند طبیعی اگرچه محصولی بسیار سخت و پایدار ایجاد میکند، اما بهطور ذاتی با محدودیتهایی نظیر ناهمگنی، وجود ناخالصیها و عدم امکان کنترل دقیق خواص همراه است.

در مقابل، الماس مصنوعی حاصل بازآفرینی شرایط ترمودینامیکی رشد الماس در محیطهای کنترلشده آزمایشگاهی یا صنعتی است. مهمترین مزیت این رویکرد، امکان مهندسی خواص الماس بر اساس کاربرد موردنظر است؛ از شفافیت اپتیکی گرفته تا هدایت حرارتی، مقاومت سایشی و حتی ویژگیهای الکترونیکی.

الماسهای مصنوعی معمولاً به دو روش اصلی تولید میشوند:

1. روش فشار بالا – دمای بالا (HPHT)

2. روش رسوبدهی شیمیایی از فاز بخار (CVD)

در حالی که روش HPHT بیشتر شبیهسازی شرایط طبیعی زمین است، روش CVD مبتنی بر شیمی پلاسما و واکنشهای گازی بوده و بهدلیل دقت بالا، امروز در بسیاری از کاربردهای پیشرفته ترجیح داده میشود.

مروری بر فرآیند CVD در تولید الماس مصنوعی

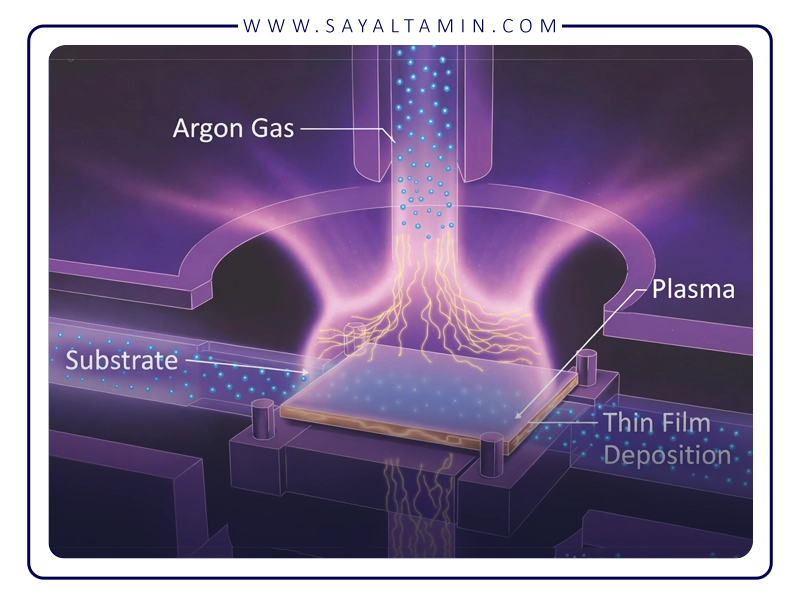

در فرآیند CVD، رشد الماس از تجزیه گازهای حاوی کربن در یک محیط فعال انجام میشود. این محیط معمولاً شامل پلاسما یا انرژی حرارتی بالا است که موجب شکستن پیوندهای مولکولی و آزاد شدن اتمهای کربن فعال میشود.

بهطور ساده، مراحل اصلی فرآیند CVD الماس شامل موارد زیر است:

• تزریق مخلوطی از گازها (معمولاً متان و هیدروژن)

• فعالسازی گازها به کمک پلاسما یا گرما

• رسوب اتمهای کربن بر روی بستر (Substrate)

• رشد تدریجی ساختار بلوری الماس

در این میان، کنترل دقیق ترکیب گازی، دما، فشار و پایداری پلاسما تعیینکننده کیفیت نهایی الماس است. هرگونه نوسان در این پارامترها میتواند منجر به تشکیل فازهای ناخواستهای مانند گرافیت یا کربن آمورف شود.

اینجاست که نقش گازهای بیاثر مانند آرگون برجسته میشود.

آرگون؛ گاز نجیب با نقشی فراتر از بیاثر بودن

آرگون یکی از گازهای گروه نجیب است که بهطور طبیعی حدود ۰٫۹۳ درصد از هوای زمین را تشکیل میدهد. این گاز بهدلیل ساختار الکترونی پایدار، تمایل بسیار کمی به شرکت در واکنشهای شیمیایی دارد. همین ویژگی باعث شده است که آرگون در صنایع مختلف بهعنوان محیط محافظ، پایدارکننده پلاسما و گاز حامل مورد استفاده قرار گیرد.

در نگاه اول، ممکن است این سؤال مطرح شود که چرا در فرآیندی که هدف آن واکنشهای شیمیایی فعال است، از گازی بیاثر استفاده میشود؟ پاسخ این سؤال در نقشهای غیرمستقیم اما بسیار حیاتی آرگون نهفته است.

در تولید الماس CVD، آرگون:

• به پایداری و یکنواختی پلاسما کمک میکند

• انرژی محیط واکنش را بهصورت کنترلشده توزیع میکند

• سرعت و الگوی رشد کریستال الماس را تنظیم میکند

• از واکنشهای جانبی ناخواسته جلوگیری میکند

ترکیب گازها در فرآیند CVD و جایگاه آرگون

ترکیب گازی مورد استفاده در سیستمهای CVD الماس معمولاً شامل سه جزء اصلی است:

گاز نقش اصلی سهم حجمی معمول

هیدروژن (H₂) حذف فازهای غیرالماسی، تثبیت ساختار الماس 85–99٪

متان (CH₄) منبع کربن برای رشد الماس 0.1–5٪

آرگون (Ar) پایدارسازی پلاسما و کنترل انرژی 0–50٪ بسته به فرآیند

برخلاف تصور رایج، افزایش سهم آرگون در برخی سیستمهای CVD نهتنها مضر نیست، بلکه میتواند به بهبود کیفیت سطح، افزایش یکنواختی رشد و کاهش تنشهای داخلی در لایه الماس منجر شود.

نقش آرگون در پایداری پلاسما CVD

یکی از مهمترین کاربردهای آرگون در فرآیند CVD، ایجاد و تثبیت پلاسما است. پلاسما محیطی یونیزهشده از گاز است که در آن الکترونها، یونها و رادیکالهای فعال حضور دارند. کیفیت پلاسما مستقیماً بر کیفیت رشد الماس تأثیر میگذارد.

آرگون بهدلیل انرژی یونیزاسیون مناسب و جرم اتمی نسبتاً بالا، گزینهای ایدهآل برای پشتیبانی از پلاسما محسوب میشود. حضور آرگون باعث میشود:

• پلاسما پایدارتر و یکنواختتر شود

• نوسانات انرژی کاهش یابد

• توزیع دما در محفظه واکنش همگنتر شود

این ویژگیها بهویژه در سیستمهای Microwave Plasma CVD (MPCVD) اهمیت بالایی دارند، جایی که کنترل دقیق میدان الکترومغناطیسی و پلاسما ضروری است.

تأثیر آرگون بر مورفولوژی و ساختار بلوری الماس

یکی از چالشهای اصلی در تولید الماس CVD، کنترل مورفولوژی سطح و جهتگیری بلوری است. اضافهکردن آرگون به مخلوط گازی میتواند بهصورت غیرمستقیم بر این ویژگیها اثر بگذارد.

مطالعات تجربی نشان دادهاند که افزایش نسبت آرگون:

• باعث کاهش نرخ رشد بیشازحد و ایجاد سطوح صافتر میشود

• تشکیل دانههای ریز و یکنواخت را تسهیل میکند

• احتمال ایجاد نقصهای بلوری را کاهش میدهد

این موضوع بهویژه در تولید الماسهای نازک فیلمی (Diamond Thin Films) که در کاربردهای الکترونیکی و اپتیکی استفاده میشوند، اهمیت ویژهای دارد.

نقش آرگون در کنترل دما و مدیریت تنشهای حرارتی در فرآیند CVD الماس

یکی از چالشهای اساسی در فرآیند CVD الماس، کنترل یکنواخت دما در ناحیه رشد است. رشد الماس در دماهای بالا (معمولاً بین ۷۰۰ تا ۱۱۰۰ درجه سانتیگراد) انجام میشود و کوچکترین نوسان حرارتی میتواند منجر به ایجاد تنشهای داخلی، ترکهای ریز، یا تغییر فاز کربن از الماس به گرافیت شود.

در این زمینه، آرگون نقشی غیرمستقیم اما بسیار مؤثر ایفا میکند. به دلیل ظرفیت گرمایی و جرم اتمی بالاتر نسبت به هیدروژن، حضور آرگون در مخلوط گازی باعث توزیع یکنواختتر انرژی حرارتی در محفظه واکنش میشود. این یکنواختی به کاهش گرادیانهای دمایی بین سطح بستر و محیط اطراف آن کمک میکند.

از منظر مهندسی فرآیند، میتوان گفت آرگون مانند یک «ضربهگیر حرارتی» عمل میکند؛ انرژی اضافی پلاسما را جذب کرده و مانع تمرکز بیش از حد گرما در نقاط خاص میشود. نتیجه این فرآیند، کاهش تنشهای مکانیکی در شبکه بلوری الماس و افزایش پایداری لایه رشدیافته است.

در تولید الماسهای با ضخامت بالا یا صفحات الماسی بزرگ، این ویژگی اهمیت دوچندان پیدا میکند، زیرا تنشهای تجمعی در چنین ساختارهایی میتوانند به شکست یا جداشدگی لایه منجر شوند.

تأثیر آرگون بر خلوص شیمیایی و کاهش فازهای ناخواسته کربنی

یکی از اهداف اصلی در تولید الماس مصنوعی به روش CVD، دستیابی به فاز خالص الماس (sp³) و جلوگیری از تشکیل فازهای دیگر کربن نظیر گرافیت (sp²) یا کربن آمورف است. نقش هیدروژن در این زمینه شناختهشده است، اما آرگون نیز بهصورت غیرمستقیم در این فرآیند دخالت دارد.

افزودن آرگون به مخلوط گازی موجب کاهش چگالی رادیکالهای بسیار پرانرژی میشود. این موضوع باعث میشود واکنشهای سطحی بهصورت کنترلشدهتری انجام شوند و احتمال تشکیل پیوندهای ناخواسته sp² کاهش یابد. بهبیان سادهتر، آرگون فضای واکنش را «آرامتر» و قابلکنترلتر میکند.

در برخی سیستمهای CVD پیشرفته، استفاده از نسبتهای بالاتر آرگون حتی منجر به رشد الماسهایی با شفافیت اپتیکی بالاتر شده است، زیرا کاهش ناخالصیهای گرافیتی مستقیماً بر میزان جذب نور در ساختار الماس تأثیر میگذارد.

مقایسه فرآیند CVD الماس با و بدون حضور آرگون

برای درک بهتر اهمیت آرگون، مقایسه مستقیم فرآیندهای CVD با و بدون این گاز میتواند بسیار روشنگر باشد. جدول زیر خلاصهای از تفاوتهای کلیدی این دو رویکرد را نشان میدهد:

| پارامتر فرآیندی | بدون آرگون | با حضور آرگون |

| پایداری پلاسما | متوسط، مستعد نوسان | بالا و یکنواخت |

| کنترل دما | دشوارتر | دقیقتر و پایدار |

| کیفیت سطح الماس | زبرتر | صافتر |

| احتمال تشکیل گرافیت | بالاتر | کمتر |

| تنش داخلی لایه | بیشتر | کاهشیافته |

| یکنواختی رشد | محدود | بهبود یافته |

این مقایسه نشان میدهد که آرگون نه بهعنوان گازی فعال، بلکه بهعنوان عامل بهینهساز محیط واکنش عمل میکند و کیفیت کلی محصول نهایی را ارتقا میدهد.

نقش آرگون در سیستمهای مختلف CVD الماس

فرآیند CVD الماس بسته به نوع منبع انرژی و طراحی راکتور، به چند دسته اصلی تقسیم میشود که آرگون در هر یک نقش متفاوت اما مکملی ایفا میکند.

در سیستمهای Microwave Plasma CVD (MPCVD)، آرگون به تثبیت میدان الکترومغناطیسی کمک میکند و امکان تولید پلاسما در فشارهای پایینتر را فراهم میسازد. این موضوع به افزایش کنترلپذیری فرآیند و کاهش مصرف انرژی منجر میشود.

در سیستمهای Hot Filament CVD (HFCVD)، حضور آرگون موجب کاهش خوردگی فیلامانها و افزایش عمر تجهیزات میشود. همچنین آرگون با کاهش واکنشپذیری محیط، از تشکیل رسوبات ناخواسته روی فیلامان جلوگیری میکند.

در روشهای جدیدتر مانند Plasma Jet CVD یا Hybrid CVD Systems، آرگون نقش کلیدی در شکلدهی به جت پلاسما و کنترل ناحیه رشد دارد و امکان تولید ساختارهای پیچیدهتر الماسی را فراهم میسازد.

کاربردهای صنعتی الماس CVD وابسته به حضور آرگون

کیفیت الماس تولیدشده به روش CVD مستقیماً تعیینکننده دامنه کاربردهای صنعتی آن است. در بسیاری از این کاربردها، استفاده از آرگون در فرآیند تولید نقش غیرقابلانکاری در دستیابی به خواص مطلوب دارد.

در صنایع ابزارهای برش و سایش، الماسهای CVD تولیدشده با پایداری حرارتی بالا و تنش کم، عمر کاری بیشتری دارند و عملکرد یکنواختتری ارائه میدهند.

در حوزه الکترونیک قدرت و نیمههادیها، الماسهای با خلوص بالا و نقص بلوری کم برای استفاده بهعنوان زیرلایههای دفع حرارت یا حتی مواد نیمههادی آیندهمحور مورد توجه هستند. کنترل دقیق فرآیند با کمک آرگون در این کاربردها حیاتی است.

در اپتیک پیشرفته و لیزر، شفافیت و یکنواختی ساختار الماس اهمیت بالایی دارد. کاهش فازهای گرافیتی با استفاده از آرگون به بهبود عبور نور و کاهش جذب ناخواسته کمک میکند.

جایگاه آرگون در زنجیره تأمین گازهای صنعتی مرتبط با CVD

از منظر صنعتی، تولید الماس CVD تنها به فناوری راکتور محدود نمیشود، بلکه بهشدت به پایداری و کیفیت تأمین گازهای صنعتی وابسته است. آرگون مورد استفاده در این فرآیند باید دارای خلوص بالا، رطوبت بسیار کم و حداقل ناخالصیهای اکسیژن و نیتروژن باشد.

شرکتهای فعال در حوزه تأمین گازهای صنعتی، بهویژه شرکتهای مرتبط با صنایع انرژی و میعانات گازی، نقش کلیدی در تأمین پایدار آرگون ایفا میکنند. افزایش تقاضا برای الماسهای CVD در صنایع پیشرفته، بهطور مستقیم بازار مصرف آرگون با خلوص بالا را گسترش داده است.

این موضوع نشان میدهد که آرگون نهتنها یک گاز کمکی، بلکه جزئی از زیرساخت فناوریهای نوین محسوب میشود.

تحلیل اقتصادی استفاده از آرگون در فرآیند تولید الماس مصنوعی CVD

در نگاه اول، اضافهکردن گازی مانند آرگون به فرآیند CVD ممکن است بهعنوان یک هزینه اضافی در نظر گرفته شود؛ بهویژه با توجه به اینکه آرگون مستقیماً در واکنشهای شیمیایی تشکیل الماس شرکت نمیکند. با این حال، بررسیهای صنعتی و تجربیات عملی نشان میدهند که استفاده هوشمندانه از آرگون، نهتنها هزینهها را افزایش نمیدهد، بلکه در بسیاری از موارد به کاهش هزینه نهایی تولید منجر میشود.

یکی از مهمترین عوامل اقتصادی، کاهش نرخ ضایعات است. در سیستمهایی که آرگون در ترکیب گازی حضور دارد، پایداری پلاسما و یکنواختی رشد بهبود یافته و احتمال تولید قطعات معیوب یا دارای نقص بلوری کاهش پیدا میکند. کاهش ضایعات به معنای استفاده بهینهتر از بسترها، انرژی و زمان فرآیند است.

عامل دوم، افزایش عمر تجهیزات است. آرگون با کاهش شدت واکنشپذیری محیط، استهلاک قطعات حساس مانند فیلامانها، دیوارههای راکتور و پنجرههای کوارتزی را کاهش میدهد. این موضوع هزینههای تعمیر و نگهداری را بهطور قابلتوجهی پایین میآورد.

از منظر بهرهوری، حضور آرگون امکان کار در بازههای وسیعتری از فشار و توان پلاسما را فراهم میکند. این انعطافپذیری به مهندسان اجازه میدهد فرآیند را بر اساس هدف تولید (کیفیت بالا یا نرخ رشد بیشتر) بهینه کنند، بدون آنکه کیفیت محصول قربانی شود.

ملاحظات ایمنی و عملیاتی در استفاده از آرگون

هرچند آرگون گازی غیرسمی و غیرقابلاشتعال است، اما استفاده صنعتی از آن نیازمند رعایت اصول ایمنی مشخصی است. آرگون بهعنوان یک گاز خفهکننده طبقهبندی میشود، زیرا در صورت نشت در محیطهای بسته میتواند غلظت اکسیژن هوا را کاهش دهد.

در واحدهای تولید الماس CVD، سیستمهای تهویه مناسب، حسگرهای اکسیژن و آموزش نیروی انسانی از الزامات اساسی محسوب میشوند. خوشبختانه، بهدلیل ماهیت پایدار و غیرواکنشی آرگون، ریسکهای عملیاتی آن در مقایسه با بسیاری از گازهای صنعتی دیگر بسیار کمتر است.

از منظر کنترل فرآیند، کیفیت آرگون مصرفی اهمیت بالایی دارد. وجود رطوبت یا ناخالصیهای جزئی میتواند بر پایداری پلاسما و کیفیت رشد الماس تأثیر منفی بگذارد. به همین دلیل، استفاده از آرگون با گرید صنعتی بالا یا فوقخالص در کاربردهای حساس توصیه میشود.

روندهای نوظهور در استفاده از آرگون در فناوری CVD الماس

تحقیقات اخیر نشان میدهد که نقش آرگون در فرآیندهای CVD در حال گسترش است. یکی از روندهای مهم، استفاده از نسبتهای بالاتر آرگون برای تولید الماسهای نانوساختار یا فیلمهای بسیار نازک است. این رویکرد امکان کنترل دقیقتر انرژی سطحی و مورفولوژی را فراهم میکند.

همچنین در برخی پژوهشها، ترکیب آرگون با سایر گازهای نجیب مانند نئون یا هلیوم مورد بررسی قرار گرفته است. هدف از این ترکیبات، تنظیم دقیقتر پارامترهای پلاسما و دستیابی به خواص خاص در الماس نهایی است.

با رشد کاربردهای الماس CVD در حوزههایی مانند الکترونیک کوانتومی، حسگرهای پیشرفته و مدیریت حرارت در تجهیزات توان بالا، انتظار میرود تقاضا برای آرگون با خلوص بالا افزایش یابد. این روند فرصتهای جدیدی را برای شرکتهای فعال در حوزه گازهای صنعتی و میعانات گازی ایجاد میکند.

تولید الماس مصنوعی به روش CVD نمونهای برجسته از همافزایی علم مواد، شیمی پلاسما و مهندسی گازهای صنعتی است. در این میان، آرگون اگرچه گازی بیاثر به شمار میرود، اما نقش آن در بهینهسازی فرآیند، ارتقای کیفیت محصول و افزایش پایداری عملیاتی غیرقابل انکار است.

حضور آرگون در فرآیند CVD موجب پایداری پلاسما، کنترل بهتر دما، کاهش تنشهای داخلی، بهبود مورفولوژی سطح و کاهش فازهای ناخواسته کربنی میشود. این اثرات در مجموع منجر به تولید الماسهایی با کیفیت بالاتر، طول عمر بیشتر و دامنه کاربرد گستردهتر میشوند.

از منظر صنعتی، استفاده از آرگون نهتنها یک انتخاب فنی، بلکه یک تصمیم اقتصادی هوشمندانه است. کاهش ضایعات، افزایش عمر تجهیزات و انعطافپذیری فرآیند، همگی به بهبود بهرهوری و کاهش هزینههای بلندمدت کمک میکنند.

برای شرکتهای فعال در حوزه فروش و تأمین گازهای صنعتی و میعانات گازی، شناخت نقش آرگون در فناوریهایی مانند CVD الماس اهمیت استراتژیک دارد. این شناخت امکان ارائه راهکارهای دقیقتر به صنایع پیشرفته و حضور مؤثرتر در زنجیره ارزش فناوریهای نوین را فراهم میسازد.

————————————————–

منابع

1. Butler, J. E., & Sumant, A. V. (2008). The CVD of diamond for electronic devices. Chemical Vapor Deposition, 14(7–8), 145–160.

2. May, P. W. (2000). Diamond thin films: a 21st-century material. Philosophical Transactions of the Royal Society A, 358(1766), 473–495.

3. Tallaire, A., Achard, J., & Silva, F. (2014). Chemical vapor deposition diamond growth. Comptes Rendus Physique, 15(2), 169–184.