This post is also available in: English Armenian

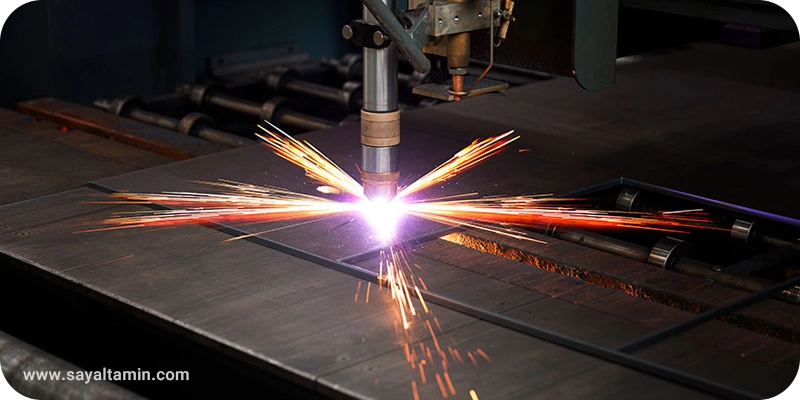

فرآیند برشکاری فلزات یکی از ارکان اصلی در صنایع سنگین، ساخت و ساز، خودروسازی، تعمیر و نگهداری تجهیزات صنعتی، و بسیاری از صنایع تولیدی دیگر است. از میان روشهای مختلف، برشکاری با سوخت گاز و اکسیژن (Oxy-Fuel Cutting) به دلیل بهرهوری بالا، سهولت استفاده، هزینه اقتصادی و قابلیت بهکارگیری در محیطهای خارج از کارگاه، جایگاه ویژهای در میان صنایع مختلف دارد.

در این میان، گاز اکسیژن به عنوان عنصر کلیدی و غیرقابل جایگزین در این فرآیند عمل میکند. از ایجاد شعله داغ برای پیشگرمایش تا تسهیل واکنشهای شیمیایی منجر به برش فلز، نقش اکسیژن در موفقیت عملیات برشکاری بسیار حیاتی است.

این مقاله به بررسی جامع و تخصصی عملکرد گاز اکسیژن در برشکاری، سازوکار علمی آن، مزایا، محدودیتها، و الزامات ایمنی میپردازد.

اصول علمی برشکاری با گاز اکسیژن

فرآیند دو مرحلهای: پیشگرمایش و اکسیداسیون

برشکاری با اکسیسوخت (Oxy-Fuel) بر پایه یک واکنش گرمازای شیمیایی میان فلز پایه (معمولاً آهن یا فولاد) و گاز اکسیژن خالص استوار است. این فرآیند شامل دو مرحله اصلی است:

1. پیشگرمایش (Preheating):

ابتدا فلز با استفاده از شعلهای حاصل از ترکیب گاز سوخت (مانند استیلن، پروپان یا متان) و اکسیژن گرم میشود تا دمای اشتعال خود را (حدود 870 درجه سانتیگراد برای فولادهای کربنی) به دست آورد. این مرحله به آمادهسازی سطح فلز برای واکنش با اکسیژن خالص کمک میکند.

2. اکسیداسیون و برش:

پس از دستیابی به دمای بحرانی، جریان متمرکزی از اکسیژن خالص با فشار بالا به ناحیه داغ اعمال میشود. این اکسیژن با آهن واکنش داده و اکسید آهن مذاب تولید میکند. واکنش حاصل گرمای زیادی آزاد میکند و باعث ذوب سریع بخش موردنظر میشود. سرباره حاصل، که دارای نقطه ذوب پایینتری نسبت به فلز پایه است، توسط جریان اکسیژن از محل برش (Kerf) خارج شده و فرآیند برش بهصورت پیوسته ادامه مییابد.

نقش گاز اکسیژن در فرآیند برشکاری

گاز اکسیژن در این فرآیند دو نقش حیاتی ایفا میکند:

1. تولید شعله داغ اولیه:

ترکیب اکسیژن با گازهای سوختنی، شعلهای بسیار پرحرارت تولید میکند که توانایی رسیدن به دمای بیش از 3000 درجه سانتیگراد را دارد. این شعله برای گرمکردن فلز پایه بهکار میرود تا آن را برای اکسیداسیون آماده کند.

2. عامل فعالکننده واکنش برش:

در مرحله دوم، اکسیژن بهصورت خالص و با فشار بالا به سطح فلز داغ شده تزریق میشود و مستقیماً در واکنش اکسیداسیون شرکت میکند. شدت جریان، خلوص اکسیژن و فشار آن عوامل کلیدی در تعیین سرعت، دقت و کیفیت نهایی برش هستند.

مزایای برشکاری با اکسیژن

1.توانایی برش فلزات با ضخامت بالا:

این روش قابلیت برش فولادهای ضخیم (حتی تا بیش از 300 میلیمتر) را داراست، در حالی که بسیاری از روشهای جایگزین مانند پلاسما یا لیزر در ضخامتهای بالا با محدودیت مواجه میشوند.

2.هزینه اقتصادی و بهرهوری بالا:

تجهیزات مورد نیاز برای برش با اکسیاستیلن نسبتاً ساده و کمهزینه هستند. همچنین، اکسیژن صنعتی و سوختهایی مانند پروپان، هزینه عملیاتی کمی در مقایسه با سیستمهای پیچیده لیزر یا واترجت دارند.

3.قابلیت حمل بالا:

دستگاهها، سیلندرها و تجهیزات این روش سبکوزن و قابل حمل هستند و میتوان از آنها در شرایط میدانی یا مناطق فاقد برق استفاده کرد. این مزیت در پروژههای تعمیراتی و عملیات خارج از کارگاه بسیار ارزشمند است.

4.سهولت آموزش و کاربری:

اپراتورهای برشکار میتوانند در مدتزمان کوتاهی آموزش ببینند و با مهارت کافی برشهایی با کیفیت بالا ایجاد کنند. همین امر باعث محبوبیت گسترده این روش در صنایع کوچک و بزرگ شده است.

5.تطبیقپذیری با انواع فلزات آهنی:

این روش علاوه بر فولاد کربنی، قابلیت اعمال بر روی چدن و برخی دیگر از آلیاژهای آهنی را نیز دارد، هرچند در برخی موارد نیاز به تکنیکهای خاص میباشد.

محدودیتها و معایب روش اکسیژن-سوخت

1.عدم سازگاری با فلزات غیرآهنی:

آلومینیوم، مس، برنج و فولاد ضدزنگ به دلیل عدم تشکیل اکسیدهایی با نقطه ذوب پایین، برای برش با اکسیژن مناسب نیستند. برای این فلزات، باید از روشهایی مانند برش پلاسما یا لیزر استفاده کرد.

2.تولید سرباره و نیاز به تمیزکاری:

اکسیدهای مذاب و سرباره باقیمانده در محل برش نیاز به پاکسازی مکانیکی دارند تا کیفیت نهایی قطعه حفظ شود.

3.ایجاد منطقه تحت تأثیر حرارت (HAZ):

دمای بالای شعله، منطقهای در اطراف برش ایجاد میکند که ممکن است ساختار متالورژیکی فلز را تغییر دهد. در قطعات حساس یا تحت تنش، این موضوع باید با روشهایی مانند عملیات حرارتی پس از برش، کنترل شود.

4.خطرات ایمنی بالا:

اکسیژن یک عامل اکسیدکننده قوی است و در ترکیب با سوختهایی مانند استیلن، خطرات آتشسوزی و انفجار را

افزایش میدهد. رعایت نکات ایمنی و استفاده از تجهیزات استاندارد امری ضروری است.

| بیشتر بخوانید: کاربرد اکسیژن در صنعت فولاد |

الزامات ایمنی در استفاده از گاز اکسیژن

به دلیل خطر بالقوه بالا، استفاده ایمن از گاز اکسیژن نیازمند رعایت دقیق اصول فنی و ایمنی است:

- عدم تماس با مواد روغنی: اکسیژن در تماس با روغن و گریس میتواند واکنش انفجاری داشته باشد. کلیه ابزار و دستها باید کاملاً تمیز و خشک باشند.

- استفاده از تجهیزات استاندارد: مشعل، رگلاتور، شلنگها و شیرها باید از برندهای معتبر و مورد تأیید استانداردهای صنعتی باشند.

- تهویه محیط کار: تجمع گاز در محیط میتواند منجر به انفجار شود. سیستمهای تهویه صنعتی باید فعال و مناسب حجم کار باشند.

- ایمنی سیلندرها: سیلندرهای اکسیژن باید به صورت عمودی نگهداری شده، محکم بسته شوند و از منابع حرارتی و جرقه دور باشند.

- تخلیه فشار باقیمانده: پس از اتمام کار، باید فشار باقیمانده از شلنگها تخلیه شده و شیرها بسته شوند.

- استفاده از :PPE کاربر باید از تجهیزات حفاظت فردی شامل ماسک مخصوص جوشکاری، لباس مقاوم در برابر حرارت، دستکش چرمی و کفش ایمنی استفاده کند.

| بیشتر بخوانید: اکسیژن مایع چیست؟ |

گاز اکسیژن، به عنوان محرک اصلی فرآیند برشکاری با سوخت گاز، نقشی حیاتی در صنایع فلزی ایفا میکند. این گاز با ایجاد واکنشهای شیمیایی قدرتمند، امکان برش دقیق، سریع و مقرونبهصرفه فلزات آهنی را فراهم میسازد. با این حال، بهرهگیری بهینه از این فناوری نیازمند درک کامل از سازوکار آن، آگاهی از محدودیتها، و رعایت کامل اصول ایمنی است.

در نهایت، انتخاب بین روشهای مختلف برشکاری باید با توجه به جنس فلز، ضخامت، کیفیت مورد انتظار و شرایط محیطی انجام شود، اما در بسیاری از کاربردهای صنعتی، اکسیژن همچنان به عنوان عنصر کلیدی در عملیات برشکاری باقی میماند.

————————————————–

منابع